ELECTRODES PLANT

Call toll-free from within Russia

8 (800) 200-01-42Sales department. Working hours:

Monday to Friday 7:30-16:30

Полезные статьи

Сварочные флюсы предназначены для защиты зоны сварки от доступа воздуха, легирования наплавленного металла и ряда других важных функций. Взаимодействуя в процессе сварки с жидким металлом, расплавленный флюс в значительной степени определяет химический состав металла шва, а следовательно, и его механические свойства. Образуя затем над металлом шва корку шлака, флюс способствует медленному остыванию металла, выходу на…

Сварочные флюсы предназначены для защиты зоны сварки от доступа воздуха, легирования наплавленного металла и ряда других важных функций. Взаимодействуя в процессе сварки с жидким металлом, расплавленный флюс в значительной степени определяет химический состав металла шва, а следовательно, и его механические свойства. Образуя затем над металлом шва корку шлака, флюс способствует медленному остыванию металла, выходу на поверхность газов и шлаковых включений и тем самым образованию плотного и высокопрочного шва. При этом корка шлака легко отделяется от металла шва. Флюс также способствует устойчивому горению дуги и стабильному течению процесса сварки.

По способу изготовления флюсы делятся на плавленые и неплавленые.

Плавленые флюсы.

Плавленые флюсы представляют собой сравнительно сложные силикаты, по своим свойствам близкие к стеклу. Они аморфны, стеклообразны (флюс-стекло) или пемзовидны (флюс-пемза). Насыпная масса стеклообразного флюса 1,5-1,8 г/см3, пемзовидного — 0,6-0,9 г/см3. Температура плавления флюса не более 1200 °С. Флюсы изготавливают следующим образом: исходные материалы (марганцевая руда, кварцевый песок, доломит, мел, плавиковый шпат и т. п.) размалывают до необходимых размеров, перемешивают в определенных массовых соотношениях и помещают для плавки в пламенные или электропечи. После расплавления флюса его подвергают мокрой или сухой грануляции. При мокрой грануляции расплавленный флюс выпускают в проточную воду, где он остывает и растрескивается на мелкие частицы. Затем флюс сушат в барабанах или сушильных шкафах при температуре 300-500 °С и просеивают через сито. При сухой грануляции расплав выливается в металлические формы, и после остывания флюс дробят механическим способом. Мокрой грануляцией можно получить стекловидный и пемзовидный флюс. Стекловидный флюс представляет собой твердые, прозрачные, похожие на стекло различных цветовых оттенков зерна. Пемзовидный флюс состоит из зерен мелкопористого материала светлых цветовых оттенков. По ГОСТ 9087-69 флюс изготовляют мелкой и крупной грануляции. Флюс мелкой грануляции с размерами зерен 0,25-1,6 мм предназначен для сварки проволокой диаметром не более 3 мм, с размерами зерен 0,35-3 мм — для сварки проволокой 3 мм и более.

Неплавленые флюсы.

Неплавленые флюсы, получившие название керамических, изготавливают по технологии, во многом схожей со способом изготовления качественных покрытий электродов. Компоненты флюса тонко измельчают на шаровых мельницах или другим способом и в необходимых соотношениях тщательно перемешивают в водном растворе жидкого стекла в густую пасту. Сырая паста гранулируется в зерна размером 0,25-2,00 мм, подсушивается в сушильных шкафах при температуре 150 °С в течение 15-20 мин. Затем прокаливается при температуре 300-400 °С в течение двух часов. Средняя насыпная масса керамического флюса 1,0 г/см3. Неплавленые керамические флюсы позволяют значительно проще легировать металл шва различными примесями. Для этого в состав флюса вводят необходимое количество легирующих примесей в виде металлического порошка, минеральных веществ или ферросплавов. Кроме того, флюс содержит газозащитные, шлакообразующие, раскисляющие, модифицирующие и связывающие элементы. Разновидностью керамических флюсов являются магнитные флюсы. По технологии изготовления и применению они аналогичны керамическим. Кроме веществ, входящих в состав керамических флюсов, магнитные флюсы содержат железный порошок, который не только придает им магнитные свойства, но и способствует повышению производительности сварки. Во время сварки такой флюс под действием магнитного поля сварочного тока притягивается к зоне сварки. При этом обеспечивается минимальный расход флюса и появляется возможность качественной сварки в горизонтальном и вертикальном положениях. Керамические флюсы малочувствительны к ржавчине, окалине, влаге и другим загрязнениям на поверхности свариваемых кромок деталей. Это особенно важно при строительно-монтажных работах на открытом воздухе. Перед применением флюс необходимо просушить в электрических печах при температуре (400 +20) °С в течение (125 +15) мин. При этом толщина слоя флюса должна быть не более 60 мм. После сушки и охлаждения флюс в период до его непосредственного применения при сварке может храниться в специальных плотно закрывающихся бункерах в отапливаемых сухих помещениях или в помещениях с температурой воздуха не ниже 17 °С и относительной влажностью не выше 80% не более одних суток. Хранение флюса после сушки в течение более длительного времени проводят в сушильном шкафу при температуре 100-120 °С. Ниже приведены краткие характеристики некоторых типов флюсов.

Флюсы для сварки низкоуглеродистых сталей

OK Flux 10.30.Основной флюс. Предназначен для односторонней сварки средне- и высокопрочных сталей низкоуглеродистой и низколегированной проволокой. Флюс содержит до 35% железного порошка и дает очень высокую производительность. Используя трехэлектродную технологию, флюс позволяет сваривать при однопроходной односторонней сварке металл толщиной до 25 мм. Рекомендуемые режимы сварки:

- сварочный ток (сварка одной проволокой) — до 1300 А;

- сварочный ток (трехэлектродная технология) — до 3100 А;

- напряжение дуги — 34-48 В.

OK Flux 10.45. Кислотный плавленый флюс с небольшим содержанием марганцевых сплавов и сбалансированными силикатами. Применяется для высокоскоростной сварки. При сварке тонколистовых материалов позволяет достигать скорости сварки до 5 м/мин.

ОК Flux 10.47. Основной, нелегирующий плавленый флюс. Предназначен для одно- и многопроходной сварки стыковых соединении из стали низкой и средней прочности. Применяется для сварки конструкционных сталей в судостроении и для сварки изделий, требующих сохранения прочности при температуре до -40 °С. Флюс позволяет производить сварку на больших значениях как переменного, так и постоянного тока.

OK Flux 10.61. Высокоосновный флюс, предназначен для многопроходной, однопроволочной сварки низко-, средне- и высокопластичных сталей, требующих сохранения прочности при температуре -40/-60 °С. Из-за отсутствия легирующего эффекта флюс применяется для сварки легированной проволокой. Флюс может применяться при сварке как на переменном, так и на постоянном токе. Кроме того, может применяться при наплавке.

OK Flux 10.62. Высокоосновный нелегирующий флюс из минералов. Состав металла сварного шва определяется составом электродной проволоки. Это позволяет выполнять многопроходную сварку толстых металлов одно- или многоэлектродными головками. Флюс применяется для многопроходной сварки низко-, средне- и высокопластичных сталей, а также низколегированных сталей, требующих сохранения прочности при температуре -40/-60 °С. OK Flux 10.62 позволяет вести сварку на больших значениях сварочного тока как на переменном, так и постоянном токе. Для увеличения производительности без ухудшения механических свойств сварного шва можно добавлять железный порошок. Из-за хорошего диспергирования флюс хорошо подходит для сварки изделий, имеющих небольшие зазоры. Металл сварного шва имеет низкий уровень содержания кислорода (приблизительно 300 ррт) и низкое содержание водорода (менее 5 мл/100 г).

OK Flux 10.70. Основной с алюминатами флюс, предназначен для сварки электродной проволокой OK Autrod 12.10 и OK Autrod 12.20 стыковых и угловых швов низко-, средне- и высокопластичных сталей, требующих сохранения прочности при температуре -20 °С. Флюс позволяет производить сварку переменным и постоянным током больших величин. Значительное содержание Si и Мп разжижает шлак, что сказывается положительно при сварке стыковых швов с небольшим числом проходов одно- или многоэлектродными головками.

ОК Flux 10.71. Основной керамический флюс, с небольшим содержанием Si и Мп сплавов, предназначен для одно- и многопроходной сварки угловых швов из низко-, средне- и высокопластичных сталей. Флюс содержит алюминаты, что позволяет производить сварку на очень больших значениях сварочного тока одно- и многоэлектродными головками. Из-за хорошего диспергирования флюс хорошо подходит для сварки изделий, имеющих небольшие зазоры.

OK Flux 10.73. Основной флюс с алюминатами. Разрабатывался для многоэлектродной сварки труб из низко- и высокопрочных сталей. Благодаря металлургическим особенностям флюс не оставляет твердых включений на свариваемой трубе.

OK Flux 10.80. Нейтральный флюс, предназначен для одно- и двухсторонней сварки стыковых швов низко- и высокопластичных сталей, когда нужно обеспечить среднюю прочность на разрыв. OK Flux 10.80 — флюс на основе кальциевого силиката, допускает ведение сварки на переменном и постоянном токе, при очень больших значениях тока и малой скорости сварки. Флюс отлично подходит для сварки стыковых соединений металла толщиной от 10 до 40 мм и применяется в судостроении. Особенно хороша комбинация флюса с электродной проволокой OK Autrod 12.10 и OK Autrod 12.20 при сварке одно- или многоэлектродными головками.

ОК Flux 10.81. Кислотный керамический флюс, содержащий Si и Мп сплавы, предназначен для сварки, когда разжижение основного металла имеет большое значение, например при сварке с малым числом проходов стыковых соединений металла малой и средней толщины. Флюс допускает высокоскоростную сварку стыковых соединений, т. е. сварку по спирали труб и выполнение угловых швов, когда большое значение имеет хорошая форма валика сварного шва, легкость удаления шлака и хорошее качество обработанной поверхности.

ОК Flux 10.82. Кислотный керамический флюс, предназначен для сварки тавровых, стыковых и нахлесточных соединений. Флюс позволяет сваривать покрытые ржавчиной и окалиной тавровые соединения в нижнем положении с катетом до 8 мм без подрезов или наплывов. Применяется для сварки на постоянном токе до 1000 А одно- и двухэлектродной головкой баллонов сжиженного горючего газа, баков водонагревателей, автомобильных цистерн, корабельной и конструкционной стали. OK Flux 10.83.Кислотный керамический флюс для высокоскоростной однопроходной сварки стыковых, тавровых и нахлесточных соединений без подрезов, даже при сварке свыше 3 м/мин. Предназначен для сварки одно- и двухэлектродной головкой при токе до 1300 А. Применяется при высокоскоростной сварке труб теплообменников, емкостей и балок.

Флюсы для сварки низколегированных сталей

OK Flux 10.47. Основной нелегирующий флюс, предназначен для одно- и многопроходной сварки стыковых соединении низко- и среднепрочных сталей. Применяется для сварки конструкционных сталей в судостроении, при изготовлении ресиверов и т. п., когда требуется сохранение прочности вплоть до температуры -40 °С. Флюс позволяет производить сварку на больших значениях переменного и постоянного тока.

OK Flux 10.61. Высокоосновный флюс, предназначен для одноэлектродной многопроходной сварки стыковых соединении из низко-, средне- и высокопластичной стали, когда требуется сохранение прочности вплоть до температуры -40/-60 °С. Флюс позволяет вести сварку как на переменном, так и на постоянном токе, кроме того, позволяет выполнять наплавку.

OK Flux 10.62. Высокоосновный, полностью из минералов нелегирующий флюс. Состав наплавленного металла зависит от типа применяемой для сварки электродной проволоки. Флюс пригоден для многопроходной сварки одно- и многоэлектродной головкой. OK Flux 10.62 применяется для многопроходной сварки стыковых соединений из низко-, средне- и высокопластичной, а также низколегированной стали, когда требуется сохранение прочности вплоть до температуры -40/-60 °С. Флюс позволяет вести сварку на высоких значениях переменного и постоянного тока. Наилучшие параметры сварки получаются при нижнем пределе напряжения дуги. Чтобы повысить производительность сварки, без ухудшения механических свойств сварного шва, можно добавлять железный порошок. Из-за хорошего диспергирования флюс хорошо подходит для сварки изделий, имеющих небольшие зазоры. Металл сварного шва имеет низкий уровень содержания кислорода (приблизительно 300 ррт) и низкое содержание водорода (менее 5 мл/100 г).

OK Flux 10.63. Высокоосновный керамический, полностью из минералов, нелегирующий флюс, предназначен для многопроходной сварки непластичных сталей. Применяется с низколегированной Cr-Мо электродной проволокой. Низкий уровень примесей позволяет получать исключительно чистый металл сварного шва, имеющий высокую ударную вязкость, даже после закалки.

OK Flux 10.71. Основной керамический флюс с небольшим легированием Si и Мп, предназначен для сварки тавровых и одно- и многопроходных стыковых соединений из низко-, средне- и высокопластичной стали. Алюминаты, содержащиеся во флюсе, позволяют с легкостью вести сварку на больших значениях переменного и постоянного тока одно- и многоэлектродной сварочной головкой. Из-за хорошего диспергирования флюс хорошо подходит для сварки изделий, имеющих небольшие зазоры.

OK Flux 10.73. Алюминато-основный флюс предназначен для сварки труб из низко- и высокопрочной стали многоэлектродной сварочной головкой. Флюс не дает шлаковых включений в металле сварного шва при сварке труб.

Флюсы для сварки нержавеющих и высоколегированных сталей

ОК Flux 10.05. Основной керамический флюс. Рекомендуется для сварки Сг, CrNi и CrNiMo нержавеющих сталей. Флюс дает отличное сплавление и легкое удаление шлака.

OK Flux 10.07. Нейтральный, кальциево-силикатный флюс. Предназначен для сварки сталей с содержанием 17% хрома. Металл сварного шва 14Cr4NiMo имеет твердость 370-420 НВ.

OK Flux 10.92. Нейтральный керамический флюс, легирующий хромом, предназначен для сварки стыковых соединений из нержавеющей стали. Хром, содержащийся во флюсе, компенсирует выгорание хрома в металле шва в процессе сварки.

OK Flux 10.93. Фторидно-основный керамический флюс, предназначен для сварки нержавеющих высоколегированных CrNiMo сталей.

OK Flux 10.94. Фторидно-основный хромолегирующий флюс, предназначен для сварки стыковых соединений из нержавеющей стали. Флюс пригоден для сварки нержавеющих высоколегированных CrNiMo сталей.

Флюсы для сварки никелевых сплавов

OK Flux 10.16. Фторидно-основный, нелегирующий керамический флюс, предназначен для сварки стыковых соединений изделий из никелевых сплавов электродной проволокой из никелевого сплава. Хорошо сбалансированный состав флюса сводит к минимуму попадание кремния в металл сварного шва, тем самым уменьшая вероятность образования горячих трещин. Для уменьшения разжижения основного металла и предупреждения образования горячих трещин сварку необходимо выполнять на постоянном токе обратной полярности (плюс на электроде).

ОК Flux 10.90. Фторидно-основный керамический флюс совместно с электродной проволокой из никеля с добавкой ниобия, предназначен для сварки сталей с содержанием 9% никеля. Флюс обеспечивает компенсацию хрома и присадку марганца. ОК. Flux 10.90 дает легкоотделимый шлак и хороший внешний вид валика сварного шва.

Флюсы для наплавки

ОК Flux 10.37. Алюминато-фторидно-основный керамический флюс, предназначен для наплавки одно- или двухэлектродной сварочной головкой катков установки непрерывного литья. Флюс дает легкоотделимый шлак и выдерживает высокую температуру, возникающую между проходами.

OK Flux 10.96. Хромолегирующий, керамический, нейтральный флюс, предназначен для наплавки низкоуглеродистой электродной проволокой слоя твердостью до 40 HRC. Наилучший результат дает наплавка проволокой OK Autrod 12.10, при которой твердость достигает 35-40 HRC. Содержание хрома в наплавленном металле зависит от напряжения дуги, изменяя напряжение, можно изменять твердость и способность к закалке. Наплавку можно производить на переменном или постоянном токе. Как отмечалось ранее, флюсы влияют на устойчивость горения дуги, формирование и химический состав металла шва. Флюсы в значительной мере определяют стойкость металла шва против образования пор и кристаллизационных трещин. Требуемые механические свойства, структура металла шва и сварного соединения в целом обеспечиваются применением сочетания флюса и электродной проволоки.

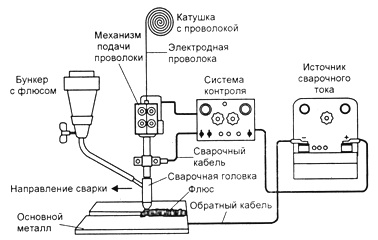

В комплект оборудования, составляющего установку для автоматической сварки и наплавки под флюсом, входит целый набор машин, механизмов и приспособлений (рис. 2): источник сварочного тока, сварочная горелка, устройство подачи электродной проволоки и флюса в процессе сварки и их регулирования (автоматическая сварочная головка), устройство для перемещения свариваемого изделия или сварочной головки, система сбора флюса, система пропорционального отслеживания…

В комплект оборудования, составляющего установку для автоматической сварки и наплавки под флюсом, входит целый набор машин, механизмов и приспособлений (рис. 2): источник сварочного тока, сварочная горелка, устройство подачи электродной проволоки и флюса в процессе сварки и их регулирования (автоматическая сварочная головка), устройство для перемещения свариваемого изделия или сварочной головки, система сбора флюса, система пропорционального отслеживания шва, видеоузел.

Источник как переменного, так и постоянного сварочного тока для сварки под флюсом должен быть рассчитан на 100%-ную длительность сварочного цикла, поскольку сварка производится непрерывно и длительность цикла превышает 10 мин. Величина сварочного тока при сварке под флюсом наиболее часто лежит в пределах 300-1500 А.

Бункер для флюса подсоединяется к сварочной горелке и почти всегда имеет электромагнитный клапан с ручным или автоматическим управлением. Современные сварочные установки имеют систему сбора неиспользованного (нерасплавленного) флюса и подачи его в загрузочный бункер.

Система пропорционального отслеживания, устанавливаемая на современных установках, позволяет сварочной головке следовать траектории шва благодаря щупу, скользящему по свариваемой детали. Принцип работы основан на зависимости скорости коррекции от деформации щупа. Данная технология гарантирует контроль и качество сварки без прерывания сварочной дуги на сильно и быстроизменяющихся швах.

Видеоузел, устанавливаемый на некоторых установках сварки под флюсом,состоит из точечного лазера на шатунно-колесном механизме, суппорта для двойного узла, передвижного блока питания с монитором, который может устанавливаться на расстоянии до 20 м от места сварки. Точечный лазер выявляет положение электрода относительно свариваемой детали. Одна точка используется для настройки по горизонтали, две — для настройки по вертикали.

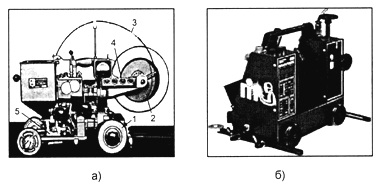

В практике нашли широкое применение два вида автоматического оборудования: подвесные (неподвижные и самоходные) сварочные головки и сварочные тракторы. На рис. 3 показан сварочный трактор первого поколения и более прогрессивная модель MIDI-FLEX МК II, у которой блок управления работает на микропроцессоре, что позволяет применять 10 программ сварки. Каждая программа позволяет устанавливать подготовительный и окончательный период сварки, длину пройденного пути с включением и без включения дуги, заварку кратера с обратным ходом и скорость сварки.

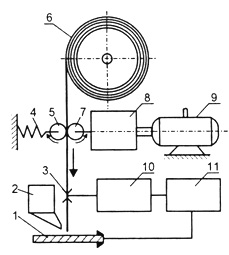

Принципиальное устройство сварочной головки показано на рис. 4. Электродная проволока из бухты, вложенной в кассету 6, подается ведущим 7 и прижимным 5 роликами к поверхности свариваемой детали 1. Подающий ролик 7 приводится во вращение электродвигателем 9 через специальный редуктор 8.

После роликов 5 и 7 электродная проволока проходит в мундштук 3, к которому подведен через аппаратный ящик 10 один провод источника сварочного тока 12. Другой провод присоединяется к изделию 1. В аппаратном ящике расположена пускорегулирующая аппаратура. На сварочной головке крепится бункер 2 для подачи и отсоса флюса.

Важнейшее условие устойчивого горения дуги — ее постоянная длина. При нормальной длине дуги и ее нормальном напряжении скорость подачи электродной проволоки должна быть примерно равна скорости ее плавления. Длина дуги связана прямо пропорционально с напряжением: увеличивается длина дуги, возрастает напряжение, и наоборот. Изменение же длины дуги или ее напряжения может произойти в результате колебания напряжения сети источника тока, пробуксовки проволоки в подающем механизме, неровности свариваемой детали ит. п. Сварочная головка должна>реагировать> на эти изменения и восстанавливать заданную длину дуги. С уменьшением длины дуги скорость подачи проволоки уменьшаться и с увеличением возрастает.

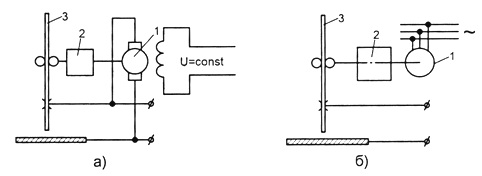

В основу регулирования работы сварочных головок положены два основных принципа регулирования: регулирование скорости подачи электродной проволоки и поддержание постоянной скорости подачи проволоки. Сварочные головки с регулированием скорости подачи электродной проволоки. Сварочные головки с переменной скоростью подачи электродной проволоки имеют сложную электрическую схему и поэтому получили ограниченное применение (при низких напряжениях и малых сварочных токах). На рис. 5а дана принципиальная схема сварочной головки с регулируемой скоростью подачи электродной проволоки.

Электродвигатель 1 постоянного тока для привода подающего механизма 2 электродной проволоки 3 включается так, что частота вращения его ротора зависит от напряжения дуги. При увеличении длины дуги в процессе сварки возрастает напряжение дуги и частота вращения ротора электродвигателя, в связи с чемпроволока подается быстрее и длина дуги восстанавливается. Если длина дуги становится короче, ее напряжение падает, частота вращения ротора электродвигателя уменьшается, соответственно, снижается скорость подачи проволоки.

Сварочные головки с постоянной скоростью подачи электродной проволоки. Наибольшее распространение в сварочном производстве получили установки с постоянной скоростью подачи электродной проволоки. Они работают по схеме, предложенной в 1942 году В. И. Дятловым (Институт электросварки им. Е. О. Патона). Принципиальная схема такой установки показана на рис. 5б. Асинхронный трехфазный электродвигатель 1, питающийся непосредственно от сети, через редуктор 2 с постоянной скоростью подает электродную проволоку 3 к месту сварки. Поэтому скорость вращения электродвигателя постоянна, независимо от длины (следовательно, и напряжения) дуги. Примерное равенство скорости подачи проволоки и скорости ее плавления поддерживается саморегулированием.

Для сварки и наплавки под флюсом установками с постоянной скоростью подачи электродной проволоки (с саморегулированием) применяются источники как переменного, так и постоянного тока с жесткой или пологопадающей внешней характеристикой.

Саморегулирование осуществляется следующим образом. Если в процессе сварки длина дуги уменьшится (например, из-за неровностей на поверхности свариваемых кромок), то напряжение на дуге понизится. Так как внешняя характеристика источника сварочного тока жесткая или пологопадающая, то даже незначительное уменьшение напряжения приведет к значительному возрастанию сварочного тока и тем самым к увеличению скорости плавления электродной проволоки (скорость плавления проволоки почти пропорциональна сварочному току).

Повышение скорости плавления проволоки при постоянной скорости ее подачи приведет к удлинению дуги, т. е. к восстановлению установленного режима сварки. Если же длина дуги возрастет, сварочный ток понизится. Следовательно, скорость плавления электродной проволоки уменьшится, что при постоянной скорости ее подачи приведет к сокращению дугового промежутка.

Механизмы с постоянной скоростью подачи электродной проволоки просты и надежны в работе. Однако процесс саморегулирования протекает нормально при питании дуги постоянным током. При сварке на переменном токе для устойчивости процесса колебания напряжения в сети не должны превышать 6-8%.

Как показали исследования, при изменениях вылета электрода, колебаниях напряжения сети, нагреве обмоток источника питания и при недостаточных плотностях тока саморегулирование протекает медленнее, и постоянная скорость подачи проволоки не может обеспечить устойчивый процесс сварки.

Высокоскоростная сварка. Для увеличения скорости наплавки электрической дугой и повышения скорости сварки в большинстве случаев применяют многоэлектродную сварку, при этом питание электродов возможно как от одного источника, так и от разных. При использовании разных источников тока появляется возможность подачи на электроды разной полярности, т. е. на один прямой, а на другой обратной, или на один электрод постоянного тока, а на другой переменного. Электроды могут располагаться поперек сварного шва или вдоль.

Продольное расположение электродов с раздельными источниками сварочного тока применяется при сварке, когда требуется очень глубокое проплавление основного металла. При этом первый по ходу электрод, вытесняя расплавленный металл из сварочной ванны, проплавляет корень сварного шва, второй электрод заполняет стык сварного шва.

Сварка на постоянном токе двумя электродами с разной полярностью имеет недостаток, т. е. при близком расположении электродов возможно возникновение дуги между электродами. Чтобы избежать взаимодействия дуг, второй электрод подключают к источнику переменного тока. При этом уменьшается взаимодействие между дугами, уменьшается риск появления несплавления и появления пористости из-за возникновения магнитного дутья. Расстояние между электродами при продольном расположении, когда задний электрод расположен на краю сварочной ванны, — 20 мм.

В трехэлектродной системе применяют питание от трехфазного источника сварочного тока, подключая все три электрода к разным фазам. Эти системы чаще всего применяют для выполнения продольного шва труб большого диаметра.

Поперечное расположение электродов чаще всего применяется для сварки низкоуглеродистых и низколегированных сталей с нержавеющей сталью. Широкий сварной шов имеет однородное и минимальное проплавление.

Одним из перспективных путей повышения производительности сварки является добавка железного порошка к флюсу. При этом при расплавлении флюса железный порошок также расплавляется и переходит в металл сварного шва.

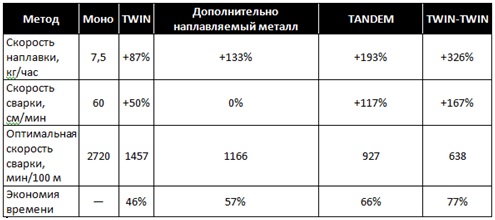

В настоящее время все шире применяется метод сварки с холодным электродом, при этом сварочная проволока холодного электрода подается в зону горения дуги. Расплавляясь, она повышает производительность сварки. Сварочная проволока холодного электрода может быть того же состава, что и электродная проволока, или другого, в том числе и порошковая самозащитная. Используя для холодного электрода легированную проволоку, можно производить дополнительное легирование металла сварного шва. В табл. 1 приведено сравнение различных методов сварки под флюсом, а в табл. 2 — различие между процессами.

Основные принципы сварки под флюсом были разработаны Н. Г. Славяновым в 1892 году. В 1927 году Д. А. Дульчевский разработал способ электродуговой сварки под слоем флюса и создал первую автоматическую установку для сварки металлов. Дальнейшее развитие автоматической сварки и внедрение ее в промышленность и строительство осуществлялось Институтом электросварки им. Е. О. Патина, ЦНИИТмашем, ВНИИ электросварочного…

Основные принципы сварки под флюсом были разработаны Н. Г. Славяновым в 1892 году. В 1927 году Д. А. Дульчевский разработал способ электродуговой сварки под слоем флюса и создал первую автоматическую установку для сварки металлов. Дальнейшее развитие автоматической сварки и внедрение ее в промышленность и строительство осуществлялось Институтом электросварки им. Е. О. Патина, ЦНИИТмашем, ВНИИ электросварочного оборудования и другими организациями.

Автоматическая сварка под флюсом — один из основных способов выполнения сварочных работ в промышленности и строительстве. Обладая рядом важных преимуществ, она существенно изменила технологию изготовления сварных конструкций, таких как металлоконструкции, трубы большого диаметра, котлы, корпуса судов. Вследствие изменения технологии изготовления произошли изменения и самих сварных конструкций: широко применяются сварно-литые сварно-кованные изделия, дающие огромную экономию металла и затрат труда.

Однако многие сварочные операции по технологической необходимости выполняют ручной дуговой сваркой покрытыми электродами. При этом непрерывность процесса обеспечивает сварщик, подающий электрод в зону дуги и перемещающий дугу вдоль свариваемого шва.

Процесс ручной сварки, обладая рядом преимуществ, имеет ряд недостатков — малую производительность и неоднородность сварного шва, зависящие от квалификации сварщика. Кроме того, производительность сварки покрытыми электродами ограничивается максимально допустимыми значениями сварочного тока для применяемых при сварке диаметров электродов. При больших значениях сварочного тока электрод длиной 350-450 мм сильно перегревается, что затрудняет процесс сварки.

Механизация движения электрода позволила автоматизировать процесс сварки. Для получения качественных сварных швов взамен электродных покрытий применяют гранулированное вещество, называемое флюсом. Сварку под слоем флюса производят электродной проволокой, которую подают в зону горения дуги специальным механизмом, называемым сварочной головкой автомата. Токоподвод к проволоке осуществляется через мундштук, изготовляемый из меди или ее сплавов.

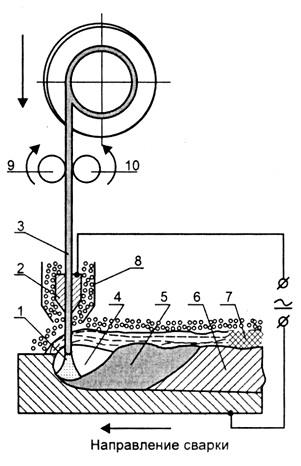

Способ сварки под флюсом заключается в следующем (рис. 1). В зону дуги/ подается флюс 2, который покрывает кромки свариваемого изделия и создает шлаковую защиту. Толщина слоя флюса составляет 30-60 мм. Дуга 1 возбуждается между свариваемым изделием и электродной проволокой и горит под жидким слоем расплавленного флюса в замкнутом пространстве 4, образованном парами и газами, выделяемыми в столбе дуги. Металл сварочной проволоки расплавляется дугой и переносится каплями в сварочную ванну. В сварочной ванне металл сварочной проволоки смешивается с расплавленным основным металлом.

Некоторое избыточное давление, возникающее при термическом расширении газов, оттесняет жидкий металл 5 в сторону, противоположную направлению сварки. В таких условиях обеспечивается глубокий провар основного металла. Незначительное избыточное давление в газовом пространстве 4 и слой флюса надежно предохраняют расплавленный металл от вредного воздействия окружающего воздуха. Кроме того, значительно уменьшается разбрызгивание металла, улучшается формирование шва, использование тепла дуги и материала электродной проволоки.

Электродная проволока 3 подается в зону сварки с помощью ведущего 10 и прижимного 9 роликов специального механизма со скоростью, равной скорости ее плавления, и таким образом автоматически поддерживается горение дуги. Сварочный ток подводится от источника тока к электродной проволоке через мундштук 8 сварочной головки, находящийся на небольшом расстоянии (40-60 мм) от конца электродной проволоки.

Для получения сварного шва деталь или дугу (сварочную головку) перемещают механизированным способом одну относительно другой. По мере перемещения дуги вдоль разделки шва происходит остывание сварочной ванны 5, кристаллизация металла и формирование сварного шва 6. Расплавленный флюс всплывает на поверхность и при остывании образует шлаковую корку 7.

Жидкий шлак (флюс), имея более низкую температуру плавления, чем металл, затвердевает несколько позже, замедляя охлаждение металла шва. Продолжительное пребывание металла шва в расплавленном состоянии и медленное остывание способствуют выходу на поверхность всех неметаллических включений и газов, получению чистого, плотного и однородного по химическому составу шва.

Малый вылет электрода (расстояние от конца электродной проволоки до токопроводящего мундштука), отсутствие покрытия, большая скорость подачи электродной проволоки позволяют значительно увеличить силу сварочного тока, до 50-150 А/мм2, т. е. примерно в 6-8 раз по сравнению с ручной сваркой электродами тех же диаметров. Коэффициент наплавки составляет 14-18 г/А-ч, или в 1,5-2,0 раза выше, чем при сварке электродами вручную. В результате этого производительность автоматической сварки под флюсом получается в 6-10 раз выше ручной.

Высокая производительность приводит к ускорению процесса плавления сварочной проволоки, увеличению глубины проплавления основного металла и, как следствие, значительному повышению производительности. Достаточно толстый слой флюса (до 60 мм), засыпаемый в зону сварки, расплавляется на 30%. Это делает дугу закрытой (невидимой) и обеспечивает надежную защиту расплавленного металла от окружающего воздуха, стабилизирует сварочный процесс. Существенным достоинством сварки под флюсом являются незначительные потери на угар металла и его разбрызгивание. Потери на разбрызгивание, угар и огарки составляют всего 1-3%.

Вследствие увеличения эффективной тепловой мощности дуги может быть расширен диапазон толщин деталей, свариваемых без скоса кромок. Например, при обычных режимах сварки под флюсом деталей встык без скоса кромок можно сваривать металл толщиной 15-20 мм. В этом случае увеличивается проплавление основного металла, и его доля в металле шва составляет 50-70%. При этом значительно снижается расход электродной проволоки. При сварке угловых швов увеличенная глубина провара обеспечивает большее сечение, чем это достигается при ручной сварке с одинаковым катетом шва.

Кроме того, при автоматической сварке условия труда значительно лучше, чем при ручной сварке: дуга закрыта слоем шлака и флюса, выделение вредных газов и пыли значительно снижено, нет необходимости в защите глаз и кожи лица сварщика от излучения дуги, а для вытяжки газов достаточно естественной вытяжной вентиляции. К квалификации оператора автоматической сварочной установки предъявляются менее высокие требования.

Обобщая вышесказанное, можно сделать вывод, что сварка под флюсом имеет следующие преимущества:

- широкий спектр возможного применения: сварка тонких и толстых пластин, сварка слаболегированных, легированных и нержавеющих сталей, наплавка и ремонтные работы;

- высокая скорость сварки достигается благодаря использованию высоких сварочных токов;

- высокоэффективное сплавление существенно снижает или исключает необходимость в дополнительной обработке;

- меньшая стоимость работ, так как расход сварочных материалов ниже, чем при использовании других методов сварки;

- низкий уровень сварочных деформаций;

- качественное формирование и отличный внешний вид сварного шва; превосходная компактность сварных швов;

- высокие механические свойства металла сварного шва;

- горение дуги во время сварки происходит под слоем флюса, что позволяет не применять индивидуальные средства защиты и снизить затраты на вентиляцию;

- отсутствие дымовыделения обеспечивает оператору большой комфорт и позволяет сэкономить на оборудовании для отвода и утилизации выделяющегося при сварке дыма.

Однако автоматическая сварка под флюсом имеет некоторые недостатки и ограничения по применению:

- сварка под флюсом может использоваться только для легированных или нелегированных углеродистых сталей;

- использование порошкового флюса подразумевает выполнение швов на горизонтальной поверхности либо принятие соответствующих мер;

- данный метод не позволяет производить сварку листов толщиной менее 1,8 мм (в связи с высокой степенью проплавления); не позволяет осуществлять стыковую сварку деталей толщиной более 16 мм без разделки кромок;

- большая глубина проплавления и перемешивание основного металла с присадочным в некоторых случаях влекут за собой повышенное легирование;

- так как при работе не видно место сварки, то требуется повышенная точность подготовки и сборки деталей перед сваркой, что в значительной степени затрудняет процесс при сложной конфигурации шва;

- почти всегда возникает необходимость и определенная трудность удаления шлаковой корки, а при сварке цилиндрических деталей — трудность удержания расплавленного металла и флюса на поверхности.

Дуговая сварка металлов может сопровождаться наличием ряда вредных и опасных производственных факторов, к числу которых относятся: повышенная температура поверхностей оборудования, материалов; повышенная температура воздуха рабочей зоны; опасный уровень напряжения в электрической цепи, замыкание которой может произойти через тело человека; повышенная яркость света; повышенный уровень ультрафиолетовой радиации; искры, брызги и выбросы расплавленного металла; передвигающиеся изделия, заготовки,…

Дуговая сварка металлов может сопровождаться наличием ряда вредных и опасных производственных факторов, к числу которых относятся:

- повышенная температура поверхностей оборудования, материалов;

- повышенная температура воздуха рабочей зоны;

- опасный уровень напряжения в электрической цепи, замыкание которой может произойти через тело человека;

- повышенная яркость света;

- повышенный уровень ультрафиолетовой радиации;

- искры, брызги и выбросы расплавленного металла;

- передвигающиеся изделия, заготовки, материалы;

- взрывоопасность;

- системы под давлением;

- высота.

Дуговая электросварка должна выполняться в соответствии с требованиями ГОСТ 12.3.003-86 <Работы электросварочные. Требования безопасности>, ГОСТ 12.1.004-91 <Пожарная безопасность. Общие требования>, ГОСТ 12.1.010-76

<Взрывобезопасность. Общие требования>, ГОСТ 12.3.002-75 <Процессы производственные. Общие требования безопасности>, Санитарными правилами при сварке, наплавке и резке металлов, утвержденными Министерством здравоохранения, Правилами пожарной безопасности при проведении сварочных и других огневых работ на объектах народного хозяйства.

Концентрации вредных веществ в воздухе рабочей зоны при выполнении различных видов сварки не должны превышать предельно допустимых концентраций (ПДК), регламентированных ГОСТ 12.1.005-88 и перечнями ПДК, утвержденными Минздравом. Проверка состояния воздушной среды осуществляется путем определения концентраций вредных веществ в зоне дыхания (под щитком) сварщика, а также в воздухе производственных помещений.

Уровни опасных и вредных производственных факторов в рабочей зоне не должны превышать установленных значений:

- уровень шума — по ГОСТ 12.1.003-83 и Санитарным нормам, утвержденным Минздравом;

- уровни локальной и общей вибрации — по ГОСТ 12.1.012-90 и Санитарным правилам, утвержденным Минздравом.

Электрические поля токов промышленной частоты должны соответствовать требованиям ГОСТ 12.1.002-84; магнитные поля — предельно допустимым уровням магнитных полей частотой 50 Гц, утвержденных Минздравом; предельно допустимые уровни напряжений и токов — по ГОСТ 12.1.038-82; защитное заземление и зануление — по ГОСТ 12.1.030-81; электромагнитные поля радиочастот — по ГОСТ 12.1.006-84; уровни ионизирующего излучения не должны превышать Норм радиационной безопасности, утвержденных Минздравом.

Реальные условия труда при сварке и с применением родственных технологий сопровождаются комплексом опасных и вредных производственных факторов.

Наиболее характерным вредным фактором практически для всех способов дуговой сварки является образование и поступление в воздух рабочей зоны сварочных аэрозолей, содержащих токсические вещества. Длительное воздействие на организм сварщика вредных аэрозолей может привести к возникновению таких профессиональных заболеваний, как пневмокониоз, пылевой бронхит, интоксикация металлами и газами и др.

Дуговая сварка, за исключением сварки под флюсом, сопровождается оптическим излучением в ультрафиолетовом, видимом и инфракрасном диапазонах, многократно превышающем физиологически переносимую глазом человека величину. Интенсивность оптического излучения сварочной дуги и его спектральные характеристики зависят от мощности дуги, способа сварки, вида сварочных материалов, защитных и плазмообразующих газов. При отсутствии средств индивидуальной защиты возможны поражения органов зрения (электроофтальмия, конъюнктивит, катаракта) и кожных покровов (ожоги и т. п.).

Интенсивность инфракрасного (теплового) излучения от свариваемых изделий и сварочной ванны определяется температурой изделий, их габаритами и конструкцией, а также температурой и размерами сварочной ванны. При отсутствии средств индивидуальной защиты воздействие теплового излучения с интенсивностью, превышающей допустимый уровень, может привести к нарушениям терморегуляции, тепловому удару. Контакт с нагретым металлом вызывает ожоги.

Напряженность электромагнитных полей зависит от конструкции и мощности сварочного оборудования, конфигурации свариваемых изделий. Характер их влияния на организм определяется уровнем и длительностью воздействия. Как правило, при ручной дуговой сварке напряженность магнитного поля незначительна (до 300 А/м), при полуавтоматической и автоматической сварке изделий больших толщин достигает более значительных величин, однако не превышает предельно допустимых уровней.

Шум на рабочих местах при дуговой сварке является фактором умеренной < интенсивности. Источники шума — сварочная дуга и источники питания. Уровень шума от сварочной дуги определяется стабильностью ее горения. Поэтому при сварке покрытыми электродами и другими сварочными материалами, в составе которых присутствуют элементы — стабилизаторы дуги, уровень шума не превышает допустимого уровня звукового давления. При сварке в углекислом газе, особенно проволокой сплошного сечения, которая не отличается высокой стабильностью горения дуги, уровни звукового давления в зависимости от режима сварки могут быть больше допустимых значений.

Разбрызгивание металла при сварке в углекислом газе проволокой сплошного сечения достигает 15%, при использовании покрытых электродов и порошковых проволок существенно меньше, при сварке под флюсом отсутствует совсем. Брызги, искры и выбросы расплавленного металла и шлака при отсутствии средств защиты могут стать причиной ожогов кожных покровов, травмирования органов зрения, а также повышают опасность возникновения пожаров.

Опасным для жизни человека считается напряжение более 42В переменного и 110В постоянного тока для помещений сварочных цехов и 12В для особо опасных условий (сырые помещения, замкнутые металлические объемы и т. п.). Однако эти значения напряжения являются довольно условными, поскольку опасность поражения электрическим током существенно зависит от продолжительности воздействия, а также от индивидуальных особенностей организма сварщика и окружающих условий. Наличие даже малых количеств алкоголя в крови резко снижает электрическое сопротивление тела человека. Мокрая или потная кожа имеет во много раз большую электропроводность, повышая тем самым опасность поражения током.

Статические и динамические физические нагрузки у сварщиков при ручной и полуавтоматической сварке вызывают перенапряжение нервной и костно-мышечной систем организма. Статические нагрузки зависят от массы сварочного инструмента (электрододержателя, шлангового держателя полуавтомата), гибкости шлангов и проводов, длительности непрерывной работы и поддержания рабочей позы (стоя, сидя, полусидя, стоя на коленях, лежа на спине). Наибольшие физические нагрузки ощущаются при выполнении сварочных работ полусидя и стоя при сварке в потолочном положении или лежа на спине в труднодоступных местах.

Динамическое перенапряжение связано с выполнением тяжелых вспомогательных работ: доставка на рабочее место заготовок, сварочных материалов, подъем и переноска приспособлений, поворот свариваемых узлов. Такие нагрузки приводят к утомляемости сварщиков и ухудшению качества сварных швов.

Следует отметить, что, кроме указанных в таблице опасных и вредных факторов, при электродуговых процессах отмечается ионизация воздуха рабочей зоны с образованием ионов обеих полярностей. Причиной этого являются электрическая и термическая ионизация в результате электродугового процесса, а также воздействие ультрафиолетового излучения дуги на воздух. Повышенная или пониженная концентрация отрицательно или положительно заряженных ионов в воздухе рабочей зоны также может оказывать неблагоприятное действие на самочувствие и здоровье работающих.

При дуговой сварке в защитных газах дополнительно появляются опасные факторы (системы, находящиеся под давлением, — баллоны с защитным газом), которые могут стать причиной взрывов.

Для защиты глаз от лучистой энергии сварочной дуги применяются защитные маски. Защитная маска изготовлена из материала с низкой теплопроводностью, не пропускающего ультрафиолетовые лучи и не воспламеняющегося от искр. Обычно в качестве материала применяется листовая фибра. В лицевой части маски сделан прямоугольный вырез, в который вставлено защитное стекло-светофильтр. В масках применяются пассивные или электронные (самозатемняющиеся) светофильтры….

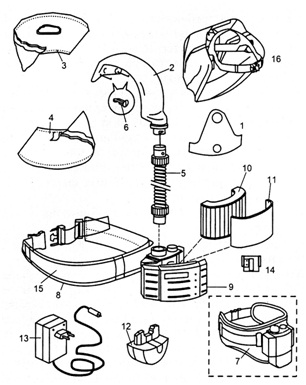

Для защиты глаз от лучистой энергии сварочной дуги применяются защитные маски. Защитная маска изготовлена из материала с низкой теплопроводностью, не пропускающего ультрафиолетовые лучи и не воспламеняющегося от искр. Обычно в качестве материала применяется листовая фибра. В лицевой части маски сделан прямоугольный вырез, в который вставлено защитное стекло-светофильтр. В масках применяются пассивные или электронные (самозатемняющиеся) светофильтры.

Наружную сторону светофильтра закрывают сменным прозрачным стеклом, защищающим светофильтр от брызг расплавленного металла и шлака. Светофильтры представляют собой пластинку из темного стекла размером 121х69 мм. Они совершенно не пропускают ультрафиолетовых лучей, а инфракрасные — проникают в пределах от 0,1 до 4% от общего количества.

Наиболее удобна для сварщика защитная маска с самозатемняющимся светофильтром «Хамелеон», прозрачность которого изменяется в зависимости от интенсивности света. При использовании автоматического светофильтра (АСФ) сварщик может выполнять все стадии сварочных работ, не поднимая маску. АСФ «Хамелеон» имеет потенциометр для плавного регулирования степени затемнения. Электропитание комбинированное: от литиевого элемента и солнечной батареи.

Для защиты органов дыхания сварщика выпускаются защитные маски с системой поддува очищенного воздуха (с респирацией). Подобные маски обладают такими же возможностями по конфигурации и свойствами, как обычные маски, но поставляются в комплекте с принадлежностями для системы фильтроподдува.

Система очистки воздуха и его поддува в зону дыхания сварщика применяется совместно с защитной маской и предназначена для защиты органов дыхания сварщика в условиях сильного задымления рабочей зоны.

Устройство системы поддува показано на рис. 1.

Принцип работы. Фильтровентиляционный блок, который располагается на поясе 7 сварщика, под давлением подает очищенный воздух через дыхательный шланг 5 под маску 16 в систему воздухораспределения 2, которая (система) обеспечивает движение воздуха в маске в направлении от глаз. Питание фильтрующего блока происходит от подключаемого картриджа с никелево-кадмиевым аккумулятором 12, продолжительность работы которого без перезарядки 8 часов. Благодаря сменному аккумулятору можно обеспечить продолжительную эксплуатацию маски, подключая при необходимости заряженный аккумулятор. Фильтровентиляционный блок, производительность которого 140 м3/ч, обеспечивает двухступенчатую очистку воздуха, где на первой стадии фильтрации в тканевом предварительном фильтре 11 оседают крупные частицы сварочного дыма (аэрозоля), а затем в бумажном фильтре 10 тонкой очистки оседают оставшиеся частицы. Активная фильтрующая поверхность фильтра тонкой очистки — 1720 см3. Для удобства эксплуатации фильтровентиляционный блок снабжен механическим индикатором 14 степени загрязнения фильтра, что позволяет своевременно производить замену фильтрующих элементов.

В России широко развиты отрасли нефте- и газодобычи, но так как большинство месторождений сырья находится в северных широтах, то возникает необходимость проведения сборочных и сварочных работ при температуре окружающего воздуха и начальной температуре свариваемого металла до -600 С. С понижением температуры прочностные характеристики стали растут, а вязкость и пластичность уменьшаются. Поэтому при выборе стали для…

В России широко развиты отрасли нефте- и газодобычи, но так как большинство месторождений сырья находится в северных широтах, то возникает необходимость проведения сборочных и сварочных работ при температуре окружающего воздуха и начальной температуре свариваемого металла до -600 С.

С понижением температуры прочностные характеристики стали растут, а вязкость и пластичность уменьшаются. Поэтому при выборе стали для работы в этих условиях определяющими показателями являются: прочность при максимальной температуре эксплуатации (20-250С); вязкость и пластичность — при минимальной температуре. По хладостойкости металлические материалы, используемые при низких температурах, условно могут быть разбиты на четыре основные группы:

- 1. Металлы и сплавы, механические свойства которых позволяют использовать их до -600С. Их используют для изготовления изделий «северного» исполнения. К этой группе относятся качественные углеродистые и низколегированные стали ферритного и перлитного классов с ОЦК решеткой.

- 2. Ко второй группе относятся сплавы, сохраняющие вязкость и пластичность при охлаждении до -1000С. Это стали с 0,2-0,3 % углерода, дополнительно легированные никелем, хромом, титаном, молибденом. К этой группе относятся, например, низкоуглеродистые ферритные стали с 2-5% никеля, используемые при температурах от -600С до -1200С.

- 3. К третьей группе относятся сплавы, способные без ухудшения свойств выдерживать температуры до -1960С. Сюда относятся стали типа 12Х18Н10Т, 0Н9А, большинство сплавов на основе алюминия, титана, меди.

- 4. К четвертой группе относятся сплавы, используемые для работы ниже -1960С. К этой группе принадлежат материалы, используемые в космической технике, производстве и потреблении водорода, экспериментальной физике. Для работы при таких температурах пригодны лишь высоколегированные коррозионностойкие стали типа 10Х11Н23Т3МР, 03Х20Н16АГ6, некоторые бронзы, никелевые, алюминиевые сплавы, легированные магнием, и сплавы титана.

Для обеспечения требуемых параметров механических свойств сварных соединений рекомендуются следующие марки электродов:

- при работе конструкций при температурах от -400С до -700С: ОЗС-25, ОЗС-29, ОЗС-24М, ВП-4, ВП-6, АНО-23, АНО-25, АНО-26, АНО-27, АНО-30;

- в условиях эксплуатации конструкций при температурах до -1960С: ОЗЛ-44, ОЗЛ-25Б, ЦТ-10, НИАТ-5, АНВ-20 (до -2690С), АНВ-24.

Хранить сварочные материалы вне рабочего места необходимо в сухом отапливаемом помещении при температуре не ниже 150 С. К рабочему месту покрытые электроды и флюс подают непосредственно перед сваркой в плотно закрывающейся таре. Сварочную проволоку сразу же устанавливают на аппарат.

При проектировании конструкций необходимо избегать резкого изменения сечения сопрягаемых элементов и сосредоточения большого числа швов в одном месте. Это может привести к значительной концентрации напряжений и повысить вероятность хрупкого разрушения в процессе изготовления конструкции при низких температурах. Особое внимание следует обращать на доступность швов, правильный выбор режимов сварки и типа подготовки кромок. Стыковые швы, как правило, должны быть двусторонними. При односторонних стыковых швах необходимо обеспечить возможность полного провара кромок.

Сварочное оборудование должно быть специально приспособлено для работы при низких температурах. Механизмы смазывают специальными маслами. Следует применять источники питания постоянного тока.

Непосредственно перед сборкой металл в месте наложения шва очищают любым способом от ржавчины, льда, масла и других загрязнений. Прихватки, если они необходимы, выполняет квалифицированный сварщик. Желательна замена прихваток сплошным слоем малого сечения, перевариваемым в процессе выполнения шва (отсутствуют перепады температур).

Кантовать и транспортировать собранную под сварку конструкцию не рекомендуется. В случае крайней необходимости эти операции следует выполнять при закреплении деталей, исключающих их изгиб и нарушение взаиморасположения. Поступающие на монтаж элементы должны быть полностью сварены, проконтролированы и исправлены.

Сварку при низких температурах можно проводить только при отсутствии сильного ветра, снегопада и тумана или при наличии условий, предохраняющих рабочего, аппаратуру и место сварки от их влияния. Для конструкций из низкоуглеродистых и низколегированных сталей последовательность операций должна обеспечивать сварку швов с минимальным закреплением. В первую очередь сваривают швы, дающие максимальную усадку (например, поперечные стыковые швы). Начало и конец шва следует, как правило, выводить на специальные планки.

Сохраняются режимы, применяемые для сварки аналогичных соединений при нормальных температурах. При выполнении участка замыкания круговых швов всех типов и первых двух слоев при сварке многослойных швов (на всем их протяжении) необходим предварительный и сопутствующий подогрев основного металла до температуры 180-2000 С. При дуговой сварке многослойных швов на металле толщиной более 60 мм подогревать рекомендуется все слои для повышения стойкости против образования кристаллизационных трещин.

Расчистку корня шва (если она предусмотрена технологическим процессом), осуществляют выплавкой или шлифованием. Удалять металл зубилом можно только после подогрева до температуры 100-1200 С. Цель подогрева — повышение стойкости металла против перехода в хрупкое состояние.

Швы малого сечения на металле толщиной более 18 мм рекомендуется сваривать с подогревом до температуры 220-2400С для повышения пластичности металла шва. Двусторонние швы рекомендуется сваривать одновременно с двух сторон.

Дефектные участки шва следует заваривать только с предварительным и сопутствующим подогревом до температуры 180-2000 С. Желательно применять те же режимы и способы сварки, которыми выполняли ремонтируемый шов. При заварке дефектных участков вручную предпочтение заслуживают электроды с фтористо-кальциевым покрытием.

При транспортировке элементов, имеющих гибкие узлы, необходимо применять приспособления, обеспечивающие жесткое закрепление их на время транспортировки и установки. Нельзя проводить правку конструкций в холодном состоянии. В случае необходимости правку выполняют только после подогрева металла. При низкой температуре не следует проводить вальцовку, калибровку и штамповку элементов со сварными соединениями.

ГОСТ 14776 устанавливает основные типы, конструктивные элементы и размеры точечных сварных соединений из сталей, медных, алюминиевых и никелевых сплавов, выполняемых дуговой сваркой. В данном ГОСТе приняты следующие обозначения способов сварки: Ф — под флюсом; УП — в углекислом газе плавящимся электродом; УПм — в углекислом газе плавящимся электродом с наложением продольного магнитного поля; УПмс —…

ГОСТ 14776 устанавливает основные типы, конструктивные элементы и размеры точечных сварных соединений из сталей, медных, алюминиевых и никелевых сплавов, выполняемых дуговой сваркой. В данном ГОСТе приняты следующие обозначения способов сварки:

- Ф — под флюсом;

- УП — в углекислом газе плавящимся электродом;

- УПм — в углекислом газе плавящимся электродом с наложением продольного магнитного поля;

- УПмс — в углекислом газе плавящимся электродом с наложением продольного магнитного поля со сквозным проплавлением и формированием;

- УН — в углекислом газе неплавящимся электродом;

- ИП — в инертных газах плавящимся электродом;

- ИН — в инертных газах неплавящимся электродом;

- ПП — плавящимся покрытым электродом с принудительным несквозным проплавлением и формованием;

- ППп — плавящимся покрытым электродом с принудительным несквозным проплавлением и формованием на подкладке;

- ППс — плавящимся покрытым электродом с принудительным сквозным проплавлением и формованием;

- ИПп — в инертных газах плавящимся электродом на съемной подкладке. Для способов сварки ПП, ППп, ППс размер t должен быть не менее 1,2D. Размер U должен быть не менее 2d при сварке неплавящимся электродом и не менее D при всех остальных способах сварки.

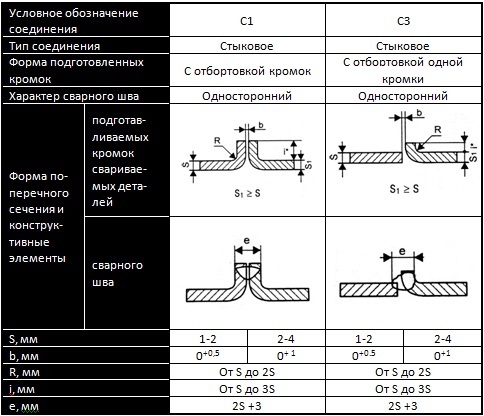

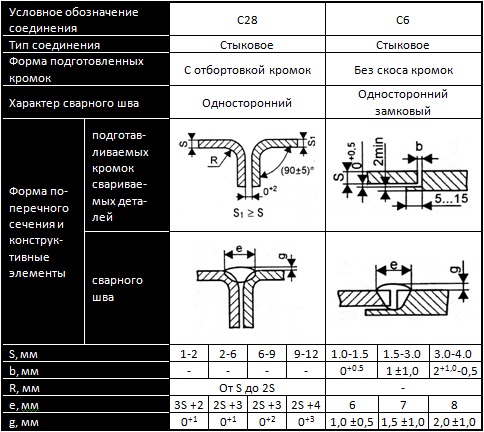

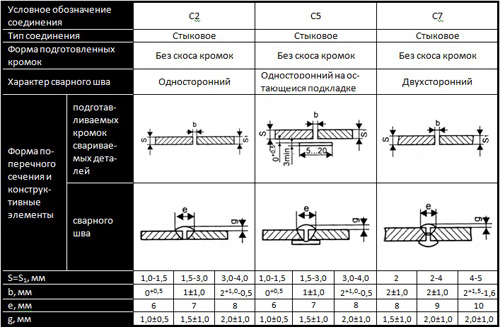

Соединения сварные стальных трубопроводов по ГОСТ 16037

- ЗП — дуговая сварка в защитном газе плавящимся электродом;

- ЗН — дуговая сварка в защитном газе неплавящимся электродом;

- Р — ручная дуговая сварка;

- Ф — дуговая сварка под флюсом;

- Г — газовая сварка.

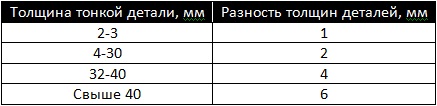

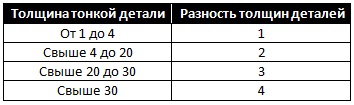

Для осуществления плавного перехода от одной детали к другой допускается наклонное расположение поверхности шва. При разнице в толщине свариваемых деталей свыше значений, указанных в табл. 1, на детали, имеющей большую толщину, должен быть сделан скос до толщины тонкой детали. При этом конструктивные элементы подготовленных кромок и размеры сварного шва следует выбирать по меньшей толщине.

Остающиеся подкладки и муфты должны изготавливаться из стали той же марки, из которой изготовлены трубы.

Для труб из углеродистой стали допускается изготавливать остающиеся подкладки и муфты из сталей марок 10 и 20 по ГОСТ 1050-88, при этом зазор между остающейся подкладкой и трубой для сварных соединений, контролируемых радиографическим методом, должен быть не более 0,2 мм, а для соединений, не контролируемых радиографированием, — не более 0,5 мм. Местные зазоры для указанных соединений допускаются до 0,5 и 1,0 мм соответственно.

Зазор между расплавляемой вставкой и торцевой или внутренней поверхностью трубы должен быть не более 0,5 мм.В сварных соединениях отростков с трубами допускается присоединение отростков под углом до 45° к оси трубы.

Швы с приварочной стороны фланцев допускается заменять развальцовкой конца трубы. Допускается выпуклость углового шва до 2 мм при сварке в нижнем положении и до 3 мм при сварке в других пространственных положениях. Вогнутость углового шва до 30 % величины катета, но не более 3 мм. Для сварных соединений труб с толщиной стенки более 4 мм допускается сварка корня шва способом, отличным от основного способа сварки.

ГОСТ 11534-75 устанавливает основные типы, конструктивные элементы и размеры сварных соединений конструкций из углеродистых и низколегированных сталей, выполняемых ручной дуговой сваркой плавящимся электродом во всех пространственных положениях при толщине свариваемого металла до 60 мм включительно с расположением свариваемых деталей под острыми и тупыми углами При производстве двухсторонней сварки допускается удалять ранее наложенный корень шва до…

ГОСТ 11534-75 устанавливает основные типы, конструктивные элементы и размеры сварных соединений конструкций из углеродистых и низколегированных сталей, выполняемых ручной дуговой сваркой плавящимся электродом во всех пространственных положениях при толщине свариваемого металла до 60 мм включительно с расположением свариваемых деталей под острыми и тупыми углами

При производстве двухсторонней сварки допускается удалять ранее наложенный корень шва до чистого металла любым способом. Допускается увеличение предельных отклонений выпуклости сварного шва соединения (g) и ширины шва (е), выполняемого в вертикальном, горизонтальном и потолочном положениях, и на монтаже на 1 мм для толщин (S) не более 26 мм и на 2 мм при толщине более 26 мм. При сварке кромок под тупым углом р = (179-160)° при разной толщине деталей изделия, превышающей допустимые пределы, необходимо на кромке, имеющей большую толщину, сделать скос с одной или с двух сторон длиной l, равной 5(S1 — S) при одностороннем превышении кромок и 2,5(S1 — S) — при двухстороннем. При этом допускается смещение свариваемых кромок относительно друг друга не более:

- 0,5 мм — для кромок толщиной до 4 мм;

- 1,0 мм — для кромок толщиной 4-10 мм;

- 0,1s, но не более 3 мм — для кромок толщиной более 10 мм.

- ИН — в инертных газах неплавящимся электродом без присадочного металла;

- ИНп — в инертных газах неплавящимся электродом с присадочным металлом;

- ИП — в инертных газах и их смесях с углекислым газом и кислородом плавящимся электродом;

- УП — в углекислом газе и его смеси с кислородом плавящимся электродом. Для сварных соединений У7, У5, У6, У8, T7, T8, T9, выполняемых сваркой в углекислом газе, допускается притупление с — 5 +2 мм.

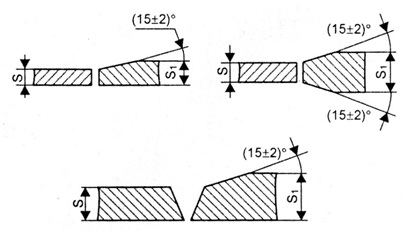

При сварке деталей неодинаковой толщины и превышении допустимых пределов разницы толщин необходимо сделать скос с одной или двух сторон до толщины тонкой детали под углом 15°.

При переменном угле сопряжения деталей шов делится на участки. Каждый участок сопрягаемых элементов выполняется в соответствии с требованиями настоящего стандарта.

ГОСТ 14771 устанавливает основные типы, конструктивные элементы и размеры сварных соединении из сталей, а также сплавов на железоникелевой и никелевой основах, выполняемых дуговой сваркой в защитном газе. В данном ГОСТе приняты следующие обозначения способов сварки: Ин — в инертных газах неплавящимся электродом без присадочного металла; ИНп — в инертных газах неплавящимся электродом с присадочным металлом;…

ГОСТ 14771 устанавливает основные типы, конструктивные элементы и размеры сварных соединении из сталей, а также сплавов на железоникелевой и никелевой основах, выполняемых дуговой сваркой в защитном газе. В данном ГОСТе приняты следующие обозначения способов сварки:

- Ин — в инертных газах неплавящимся электродом без присадочного металла;

- ИНп — в инертных газах неплавящимся электродом с присадочным металлом;

- ИП — в инертных газах и их смесях с углекислым газом и кислородом плавящимся электродом;

- УП — в углекислом газе и его смеси с кислородом плавящимся электродом. При выполнении корня многослойного шва способом сварки, отличным от основного способа, которым производится заполнение разделки кромок, значения конструктивных элементов сварного соединения необходимо выбирать по основному способу сварки. При этом обозначение способа сварки следует производить дробью, в числителе которой дается обозначение способа сварки корня шва, а в знаменателе — обозначение основного способа сварки.

Для сварных соединений C12, C21, С23, С24, У7, У10, Т7, имеющих толщину деталей S= 12 мм и более, а также для соединений С15, С16, С25, С27, У8, Т8, имеющих толщину деталей S = 20 мм и более, выполняемых способом сварки УП, допускается притупление С = 5+2 мм.

Сварка встык деталей неодинаковой толщины в случае разницы по толщине, не превышающей значений, указанных в табл. 1, должна производиться так же, как и деталей одинаковой толщины; конструктивные элементы подготовленных кромок и размеры сварного шва следует выбирать по большей толщине. Для осуществления плавного перехода от одной детали к другой допускается наклонное расположение поверхности шва.

При разности в толщине свариваемых деталей свыше значений, указанных в табл. 1, на детали, имеющей большую толщину S, должен быть сделан скос с одной или двух сторон до толщины тонкой детали S, при этом конструктивные элементы подготовленных кромок и размеры сварного шва следует выбирать по меньшей толщине.

Допускается смещение свариваемых кромок перед сваркой относительно друг друга, не более:

- 0,2S — для деталей толщиной до 4 мм;

- 0,1S +0,5 мм — для деталей толщиной 5-25 мм;

- 3 мм — для деталей толщиной 25-50 мм;

- 0,04S +1,0 мм — для деталей толщиной 50-100 мм;

- 0,01S +4,0 мм, но не более 6 мм — для деталей толщиной более 100 мм.

В стыковых, тавровых и угловых соединениях толщиной более 16 мм, выполняемых в монтажных условиях, допускается увеличение зазора между деталями (b) до 4 мм, при этом может быть увеличена ширина шва.

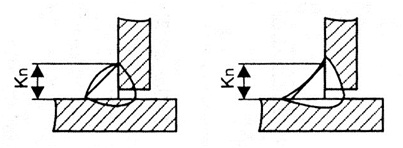

Допускается выпуклость и вогнутость углового шва до 30 % его катета. При этом вогнутость не должна приводить к уменьшению значения катета Кп, установленного при проектировании. Проектной величиной катета (Кп) является катет наибольшего прямоугольного треугольника, вписанного во внешнюю часть углового шва. При симметричном шве за катет Кп принимается любой из равных катетов, при несимметричном шве — меньший.

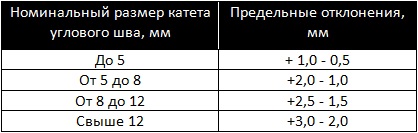

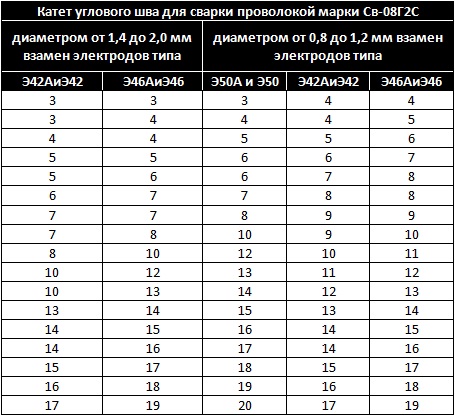

При сварке в углекислом газе электродной проволокой марки Св-08Г2С диаметром 0,8-1,4 мм допускается применять основные типы сварных соединений и их конструктивные элементы по ГОСТ 5264-80, при этом катет расчетного углового шва может быть уменьшен до значений, приведенных в табл. 3.

Примечание. Приведенные данные не распространяются на соединения, выполняемые при сварке на удлиненном вылете электрода или на прямой полярности тока. Допускается в местах перекрытия сварных швов и в местах исправления дефектов увеличение размеров швов до 30 % номинального значения. При подготовке кромок с применением ручного инструмента предельные отклонения угла скоса кромок могут быть увеличены до +5°, при этом соответственно может быть изменена ширина шва.

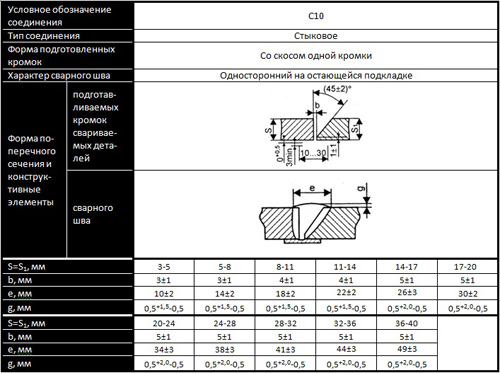

ГОСТ 5264 устанавливает основные типы, конструктивные элементы и размеры сварных соединении из сталей, а также сплавов на железоникелевой и никелевой основах, выполняемых ручной дуговой сваркой. Сварка стыковых соединений деталей неодинаковой толщины при разнице, не превышающей значений, указанных в табл.1, должна проводиться так же, как и деталей одинаковой толщины, при этом конструктивные элементы подготовленных кромок и…

ГОСТ 5264 устанавливает основные типы, конструктивные элементы и размеры сварных соединении из сталей, а также сплавов на железоникелевой и никелевой основах, выполняемых ручной дуговой сваркой.

Сварка стыковых соединений деталей неодинаковой толщины при разнице, не превышающей значений, указанных в табл.1, должна проводиться так же, как и деталей одинаковой толщины, при этом конструктивные элементы подготовленных кромок и размеры сварного шва следует выбирать по большей толщине. Для осуществления плавного перехода от одной детали к другой допускается наклонное расположение поверхности шва.

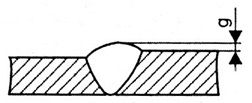

При разности в толщине свариваемых деталей свыше значений, указанных в табл. 1, на детали, имеющей большую толщину 5, должен быть сделан скос с одной или двух сторон до толщины тонкой детали S (рис. 2), при этом конструктивные элементы подготовленных кромок и размеры сварного шва следует выбирать по меньшей толщине.

Допускается смещение свариваемых кромок перед сваркой относительно друг друга не более:

- 0,5 мм — для деталей толщиной до 4 мм;

- 1,0 мм — для деталей толщиной 4-10 мм;

- 0,1S, но не более 3 мм — для деталей толщиной 10-100 мм;

- 0,01S + 2 мм, но не более 4 мм — для деталей толщиной более 100 мм.

В стыковых, тавровых и угловых соединениях толщиной более 16 мм, выполняемых в монтажных условиях, допускается увеличение зазора между деталями (Ь) до 4 мм, при этом может быть увеличена ширина шва.

При сварке в положениях, отличных от нижнего, допускается увеличение выпуклости сварного шва (g и g,) до:

- 1,0 мм — для деталей толщиной до 60 мм;

- 2,0 мм — для деталей толщиной свыше 60 мм.

Размер и предельные отклонения катета углового шва (К и К,) должны быть установлены при проектировании, при этом размер катета должен быть не более 3 мм для деталей толщиной до 3 мм включительно и 1,2 толщины более тонкой детали при сварке деталей толщиной свыше 3 мм.

Допускается выпуклость и вогнутость углового шва до 30 % его катета. При этом вогнутость не должна приводить к уменьшению значения катета Кп, установленного при проектировании. Проектной величиной катета (Кп) является катет наибольшего прямоугольного треугольника, вписанного во внешнюю часть углового шва (рис. 3). При симметричном шве за катет Кп принимается любой из равных катетов, при несимметричном шве — меньший.

Допускается в местах перекрытия сварных швов и в местах исправления дефектов увеличение размеров швов до 30 % номинального значения.

При подготовке кромок с применением ручного инструмента предельные отклонения угла скоса кромок могут быть увеличены до +5°, при этом соответственно может быть изменена ширина шва.