ELECTRODES PLANT

Call toll-free from within Russia

8 (800) 200-01-42Sales department. Working hours:

Monday to Friday 7:30-16:30

Полезные статьи

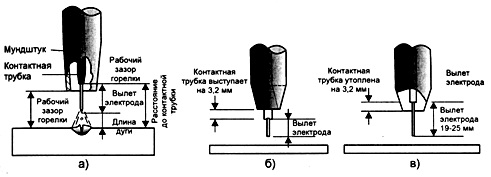

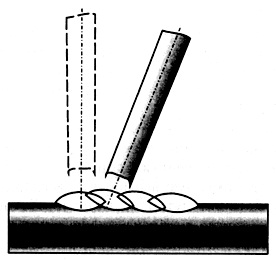

Как и любой тип дуговой сварки, процесс GMA сварки начинается с зажигания дуги. Для легкого зажигания дуги электрод (электродная проволока) должен получить хороший контакт со свариваемой поверхностью. Для этого на свариваемой поверхности не должно быть масла, грязи, окалины и прочих веществ, затрудняющих контакт. Вылет провода следует установить согласно рис. 9, поскольку при увеличении вылета электрода…

Как и любой тип дуговой сварки, процесс GMA сварки начинается с зажигания дуги. Для легкого зажигания дуги электрод (электродная проволока) должен получить хороший контакт со свариваемой поверхностью. Для этого на свариваемой поверхности не должно быть масла, грязи, окалины и прочих веществ, затрудняющих контакт. Вылет провода следует установить согласно рис. 9, поскольку при увеличении вылета электрода трудно инициализировать дугу. Угол наклона горелки должен быть 5-20°.

Для компенсации веса подающего рукава и сварочного кабеля (при раздельном подводе) для облегчения манипулирования горелкой необходимо перебросить их через плечо. Поднесите горелку к заготовке, но не касаясь ее. Опустите сварочную маску и нажмите кнопку триггера. Нажатие на кнопку триггера включает сварочную цепь и подачу защитного газа. Двигатель подачи электродной проволоки не включается, пока электрод не войдет в контакт с изделием.

Переместите горелку по отношению к изделию, касаясь проволочным электродом поверхности, как бы царапая ее. Чтобы предотвратить прилипание проволоки, необходимо быстро протянуть горелку на 10-15 мм в направлении, противоположном направлению сварки, и приподнять ее. Как только появился контакт проволоки с изделием, начинает работать электродвигатель механизма подачи проволоки и работает до тех пор, пока нажата кнопка триггера.

Правильно установленная дуга имеет мягкий, шипящий звук. Регулирование скорости подачи электродной проволоки необходимо только тогда, когда дуга издает неправильный звук, например, громкий треск указывает на то, что высока скорость подачи проволоки. Проволока касается сварочной ванны и кратковременно гаснет. С накоплением опыта работы можно легко на слух определять длину дуги.

Чтобы погасить дугу, необходимо отпустить кнопку триггера. Это отключит сварочную цепь, при этом остановится двигатель подачи электродной проволоки. Если при сварке произошло прилипание электрода, необходимо отпустить кнопку триггера и бокорезами откусить проволоку.

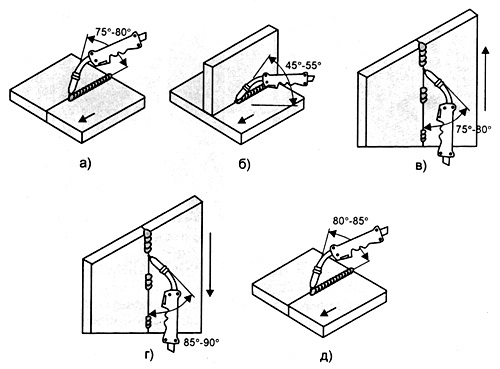

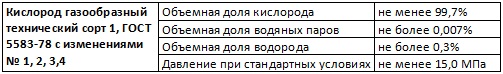

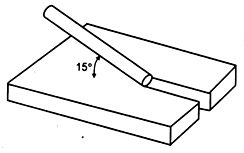

При сварке в защитном газе плавящимся электродом большое значение имеет положение горелки по отношению к свариваемой детали. Если свариваемые части равны по толщине, то поперечный угол между деталями должен быть строго одинаков. Если детали не равны по толщине, то горелка наклоняется в сторону тонкого металла (поперечный угол уменьшается). Продольный угол, в зависимости от характера переноса электродного металла, должен быть в пределах 5-25°.

Сварка может производиться как углом вперед, так и углом назад. Сварка углом назад означает — горелка позиционируется так, что направление подачи электродной проволоки противоположно направлению перемещения горелки. Сварка углом вперед означает, что направление подачи электродной проволоки совпадает с направлением движения горелки. Следует отметить, что для изменения способа сварки не нужно изменять направление перемещения горелки, достаточно изменить ее наклон в продольном направлении.

Скорость перемещения сварочной горелки определяет скорость сварки, которая выражается в м/мин. На скорость сварки влияет:

- толщина свариваемого изделия: с увеличением толщины металла уменьшается скорость сварки и наоборот;

- скорость подачи электродной проволоки: с увеличением скорости подачи — увеличивается скорость сварки;

- направление сварки: при сварке углом вперед скорость сварки выше.

При сварке углом назад достигается большая стабильность дуги и меньшее брызгообразование. Сварка углом назад применяется для соединения толстого металла, при этом достигается большая глубина проплавления. Кроме того, сварщик видит сварочную ванну, что позволяет повысить качество сварки. Сварка углом вперед применяется для соединения тонкого металла, при этом достигается меньшая глубина провара, но сварка производится с большей скоростью.

Легче всего производить сварку в нижнем положении, причем качество сварного соединения получается наилучшее. В нижнем положении лучше растекание расплавленного металла и лучше газовая защита. Освоив сварку в нижнем положении, можно производить ее и в других пространственных положениях. Сварка в горизонтальном, вертикальном снизу вверх и вертикальном сверху вниз положениях производится при уменьшенном на 10% сварочном токе. На рис. 10 показан угол наклона сварочной горелки при сварке в различных пространственных положениях.

Поперечный угол наклона сварочной горелки при сварке угловых швов должен быть 45°. Для стыковых швов поперечный наклон горелки должен быть всего несколько градусов, иначе ухудшается расплавление металла на боковой поверхности стыка и, соответственно, ухудшается слияние металла шва и основного металла.

Сварка в вертикальном положении может осуществляться как снизу вверх, так и сверху вниз, при этом огромное значение имеет положение горелки. Сварка должна производиться только в положении, показанном на рис. 10в,г, при этом, чтобы обеспечить полное проплавление металла, дуга должна располагаться на переднем краю сварочной ванны.

Проплавление. Проплавление — это глубина сплавления основного металла. Величина сварочного тока является основным параметром, влияющим на глубину проплавления. Увеличение или уменьшение тока вызывает увеличение или уменьшение соответственно глубины проплавления. Глубину проплавления можно также увеличить, увеличивая скорость подачи электродной проволоки, при той же скорости перемещения горелки. При этом уменьшается длина дуги и, соответственно, увеличивается сварочный ток, т. е., изменяя скорость подачи проволоки, можно изменять глубину проплавления.

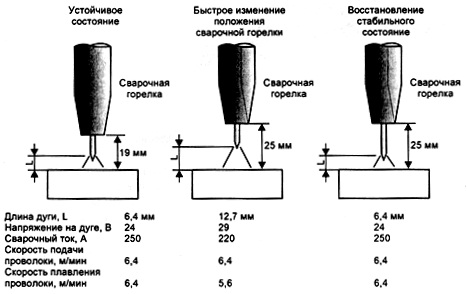

Изменение остальных параметров сварки оказывает сравнительно небольшое влияние на глубину проплавления. 24 В — оптимальное напряжение для выбранного тока. С уменьшением напряжения уменьшается глубина проплавления и наоборот. Кроме того, при данном напряжении наиболее стабильная дуга. Нестабильность дуги уменьшает глубину проплавления.

Изменение скорости перемещения сварочной горелки, т. е. изменение скорости сварки, похоже на изменение напряжения дуги — глубина проплавления максимальна при определенной скорости сварки и уменьшается как при ее снижении, так и при ее повышении. При скорости 30,5 см/мин для выбранного диаметра проволоки глубина проплавления максимальна. При скоростях 17,8 см/мин и 43,2 см/мин проплавление уменьшилось.

При низких скоростях большое количество расплавленного металла сварного шва создает <подушку> между дугой и основным металлом, что препятствует дальнейшему проплавлению. При больших скоростях сварки тепло, создаваемое дугой, не успевает достаточно глубоко проплавить основной металл.

Изменение наклона сварочной горелки в меньшей степени, чем изменение напряжения и скорости сварки, влияет на глубину проплавления. Максимальное проплавление достигается при продольном угле наклона в 25° и сварке углом назад. При наклоне на больший угол ухудшается стабильность дуги и увеличивается разбрызгивание расплавленного металла.

Размер валика сварного шва. Валик сварного шва характеризуется высотой (выпуклостью) и шириной. Правильность этих характеристик гарантирует, что валик сварного шва выполняется с минимумом дефектов, особенно при многопроходной сварке. В случае большой выпуклости шва при многопроходной сварке трудно наложить последующий шов, обеспечивая качественное слияние. Очень зауженный шов не обеспечивает хорошего слияния металла шва и основного металла.

Характеристика валика сварного шва зависит как от его размера, так и от формы. Для изменения размера сварного шва (количество наплавленного металла на погонный метр шва) необходимо изменить режим сварки. Основное влияние на размер сварного шва оказывает величина сварочного тока и скорость перемещения сварочной горелки. Размер сварного шва прямо пропорционален сварочному току и обратно пропорционален скорости перемещения горелки.

Изменение сварочного тока и скорости перемещения горелки изменяет размер сварного шва, но мало влияет на его форму.

Изменяя напряжение на дуге (изменяя длину дуги), можно изменять форму сварного шва. Увеличение длины дуги вызывает увеличение ширины шва и уменьшение его высоты, причем объем шва (количество наплавленного металла на единицу длины) остается неизменным. Возрастает ширина валика сварного шва, выпуклость уменьшается, и более жидкий металл сварного шва более эффективно соединяется с основным металлом, т. е. слияние улучшено.

Увеличение длины дуги для увеличения производительности сварки (скорости наплавки) вызывает увеличение выпуклости в большей степени, чем увеличение ширины шва. Валик сварного шва становится чрезмерно выпуклым. Сварка углом назад также дает узкий и высокий валик сварного шва. Уменьшая угол продольного наклона горелки, можно уменьшить высоту валика сварного шва и увеличить его ширину. Сварка углом вперед дает более плоский и более широкий валик сварного шва.

Манипулирование сварочной горелкой. Описание технологии сварки без описания приемов манипулирования сварочной горелкой будет далеко не полным. Приведенные ниже рекомендации являются справочными. Каждый сварщик по мере повышения квалификации вырабатывает свои приемы перемещения горелки.

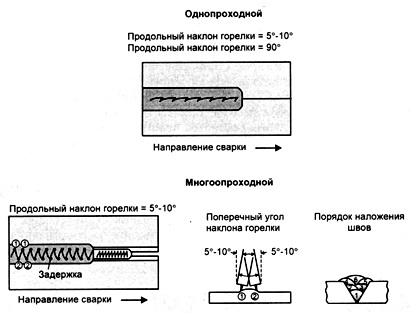

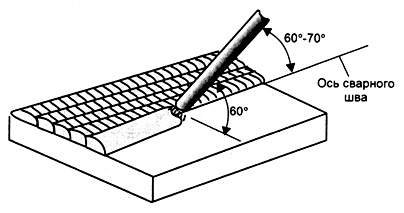

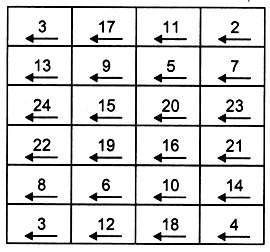

Сварка в нижнем положении. Рекомендуемое перемещение сварочной горелки при выполнении однопроходного и многопроходного стыкового сварного шва в нижнем положении показано на рис. 11. Как видно из рисунка, при выполнении однопроходного шва совершаются пилообразные, с легким сдвигом назад перемещения горелки. В многопроходном сварном шве с разделкой кромок при выполнении корневого шва совершают зигзагообразные колебания горелки, при этом нужно следить, чтобы не было прожогов. Заполняющие и облицовочный швы выполняют с такими же, но более широкими колебаниями. Отличие в том, что при выполнении этих швов производят поперечный наклон горелки и при достижении крайнего положения делают задержку горелки. Это способствует лучшему сплавлению.

Угловой шов в нижнем положении выполняют, совершая сварочной горелкой круговые движения.

Сварка в горизонтальном положении. Стыковой шов в горизонтальном положении выполняется с использованием той же технологии перемещения сварочной горелки, что и при выполнении стыкового шва в нижнем положении. Отличие только в том, что заполняющие валики при сварке в горизонтальном положении более узкие. При выполнении сварки не следует забывать, что наклон горелки составляет 90° по отношению к поверхности, на которую накладывается валик сварного шва.

Сварка в вертикальном положении. Сварка однопроходного стыкового шва без разделки кромок в положении снизу вверх производится путем пилообразных колебаний горелки. Выполнение корневого шва при многопроходной сварке производится путем зигзагообразных перемещений сварочной горелки. Заполняющие валики и облицовочный шов выполняют при ступенчатом перемещении горелки, причем при достижении крайней точки при горизонтальном перемещении необходимо сделать задержку и спуститься вниз на величину, равную диаметру электродной проволоки, а затем подняться вверх и переместиться по горизонтали на противоположную сторону. Там снова сделать задержку и опуститься вниз и т. д.

Сварка углового шва в вертикальном положении снизу вверх производится движением горелки, как бы рисуя <елочку>, с задержкой на боковых поверхностях изделия.

Стыковой сварной шов с разделкой кромок при сварке сверху вниз — корневой, заполняющий и облицовочный швы выполняются путем зигзагообразных перемещений сварочной горелки с задержкой в крайних точках. Поперечный наклон горелки составляет 90° к поверхности сварки. Производя манипулирование горелкой, нужно следить, чтобы дуга располагалась на переднем крае сварочной ванны. Нельзя допускать прогона расплавленного металла впереди дуги. Это ухудшает качество сварки.

Сварка в потолочном положении. При выполнении стыкового шва с разделкой кромок в потолочном положении необходимо совершать зигзагообразное перемещение сварочной горелки. Поперечный наклон горелки составляет 90° к поверхности сварки.

В крайних точках перемещения необходимо делать небольшую задержку. Все вышесказанное применимо при выполнении как корневого, так и заполняющего и облицовочного прохода.

ХАРАКТЕРНЫЕ ДЕФЕКТЫ MIG/MAG СВАРКИ И СПОСОБЫ БОРЬБЫ С НИМИ

Техника выполнения GMA сварки более простая, чем других видов сварки, но, тем не менее, как и любая другая сварка, имеет свои характерные дефекты.

Поверхностная пористость. Поверхностная пористость возникает из-за атмосферного загрязнения. Это может быть вызвано засорением сопла горелки, недостаточной подачи защитного газа или сваркой на ветру. Для предупреждения образования пористости необходимо систематически очищать сопло от налипших брызг, правильно отрегулировать расход защитного газа, при сварке на ветру использовать защитные противоветровые экраны.

Воронкообразная пористость. Воронкообразная пористость возникает, когда в конце сварного шва горелка убирается раньше, чем произошла кристаллизация расплавленного металла, или когда после прекращения горения дуги слишком рано прекращается подача защитного газа. Чтобы устранить образование этого дефекта, необходимо замедлить перемещение горелки в конце сварного шва или приподнять горелку.

Наплыв. Наплыв возникает, когда металл сварочной ванны затекает на нерасплавленный дугой основной металл. Наплыв часто возникает, когда сварочная ванна становится слишком большой. Чтобы устранить образование этого дефекта, необходимо держать дугу на переднем крае сварочной ванны. Для уменьшения объема сварочной ванны необходимо повысить скорость перемещения горелки или уменьшить скорость подачи электродной проволоки.

Малая глубина проплавления. Малая глубина проплавления возникает при слишком малом тепловложении в зоне сварки. При недостаточном тепловложении необходимо увеличить скорость подачи электродной проволоки, что, в свою очередь, увеличит сварочный ток. Можно также попробовать уменьшить диаметр проволоки.

Прожог сварного шва. Прожог сварного шва возникает при слишком большой глубине проплавления, т. е. при слишком большом тепловложении в зоне горения дуги. Чтобы устранить образование этого дефекта, необходимо уменьшить скорость подачи электродной проволоки, что, в свою очередь, уменьшит сварочный ток. Можно также увеличить скорость сварки (скорость перемещения горелки). Прожог сварного шва может также произойти при большом зазоре в корне шва. В этом случае необходимо увеличить диаметр сварочной проволоки и совершать небольшие поперечные колебания сварочной горелкой.

Независимо от свариваемого материала, существуют мероприятия, способствующие предупреждению пористости и образованию наплывов.

- Свариваемое изделие должно быть максимально чистым. Жир, нефтепродукты и замазученность должны быть удалены. Для получения качественного шва окалина, ржавчина и различные оксидные покрытия необходимо удалить либо механически, либо химически. Огромное значение это имеет при сварке алюминия.

- При сварке углеродистых спокойных, полуспокойных и кипящих сталей использовать только рекомендуемую газовую смесь.

- Устанавливать расход защитного газа согласно рекомендациям на выбранный режим сварки. Защищать свариваемое изделие от ветра и сквозняков.

- Электродная проволока должна выходить из сопла горелки строго по центру. При смещении проволоки к какому-либо краю следует, произвести регулировку сварочной горелки.

- При двухсторонней сварке, когда проплавление не достигло противоположной стороны, нужно убедиться, что второй проход глубоко проходит в первый шов. Если проплавление от первого прохода достигло противоположной стороны или когда имеется зазор в корне шва, необходимо зашлифовать противоположную строну шва до устранения дефектов. Это требование обязательно при сварке алюминия и при высококачественной сварке углеродистой и нержавеющей сталей.

- Избегать условий, когда расплавленный металл затекает вперед дуги. Это основная причина образования наплывов, особенно при сварке под уклон.

- При многопроходной сварке зашлифовать до получения плоской поверхности все сварные валики, которые имеют большую выпуклость и в которых обнаружится плохое сплавление металла шва и основного металла.

- При многопроходной сварке произвести зачистку поверхности предыдущего валика, если на его поверхности обнаружены включения окислов или шлака.

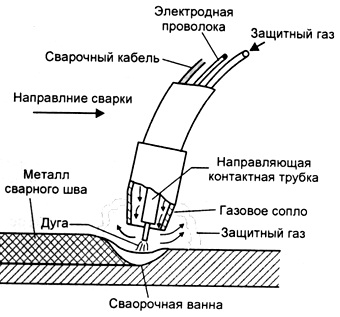

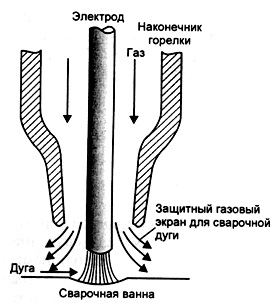

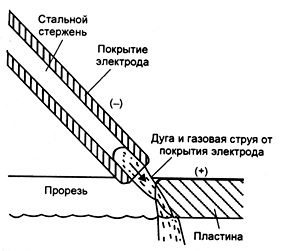

GMAW процесс — это процесс соединения металлов плавлением электрической дугой, горящей между непрерывно подаваемым плавящимся электродом и изделием. Зона горения дуги защищается с помощью газа (рис. 7). Защитный газ и подвижный плавящийся электрод — два обязательных участника этого процесса. Большинство металлов имеют высокую тенденцию к присоединению кислорода (образуют оксиды) и в меньшей степени к присоединению…

GMAW процесс — это процесс соединения металлов плавлением электрической дугой, горящей между непрерывно подаваемым плавящимся электродом и изделием. Зона горения дуги защищается с помощью газа (рис. 7). Защитный газ и подвижный плавящийся электрод — два обязательных участника этого процесса.

Большинство металлов имеют высокую тенденцию к присоединению кислорода (образуют оксиды) и в меньшей степени к присоединению азота (образуют нитриды). Кислород также реагирует с углеродом, содержащимся в металле, с образованием окиси углерода. Оксиды, нитриды и окись углерода при растворении в металле шва образуют дефекты сварного шва. Воздействие атмосферы на расплавленный металл очень велико, так как в ней содержится около 80% азота и примерно 20% кислорода. Основная функция защитного газа — исключить контакт расплавленного металла с окружающей атмосферой.

Кроме защиты сварочной ванны, защитный газ влияет на:

- характеристику дуги;

- способ переноса электродного металла;

- глубину проплавления и профиль сварного шва;

- производительность сварки;

- склонность к прожогу;

- степень зачистки сварного шва.

При сварке плавящимся электродом шов образуется за счет проплавления основного металла и расплавления дополнительного металла — электродной проволоки. Поэтому форма и размеры шва помимо прочего (скорости сварки, пространственного положения электрода и изделия и т. п.) зависят также от характера расплавления и переноса электродного металла в сварочную ванну. Характер переноса электродного металла определяется в основном материалом электрода, составом защитного газа, плотностью сварочного тока и рядом других факторов.

Характер переноса расплавленного металла имеет большое значение для качественного формирования сварного шва при сварке плавящимся электродом в защитном газе. Управляя этим процессом различными способами (используя специальные сварочные процессы), можно всегда получить качественное сварное соединение. При MIG/MAG способе сварки можно выделить несколько основных форм расплавления электрода и переноса электродного металла в сварочную ванну:

- циклический режим сварки короткой дугой без разбрызгивания;

- режим сварки оптимизированной короткой дугой;

- крупнокапельный процесс сварки;

- режим импульсной сварки;

- режим струйного (Spray) переноса металла;

- режим непрерывного вращающегося переноса металла (ротационный перенос).

Режим струйного (Spray) и крупнокапельного, а также непрерывного вращающегося переноса металла связан со сравнительно высокой энергией дуги и обычно ограничивается сваркой в нижнем и горизонтальном положении металла толщиной более 3 мм. Циклический режим сварки короткой дугой без разбрызгивания и импульсная сварка имеют низкие энергетические показатели, но обычно позволяют сваривать металл толщиной до 3 мм во всех пространственных положениях.

Циклический режим сварки короткой дугой без разбрызгивания (процесс сварки с периодическими короткими замыканиями). Данный процесс сварки характерен для сварки электродными проволоками диаметром 0,5-1,6 мм при короткой дуге с напряжением 15-22 В и токе 100-200 А.\

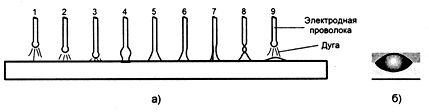

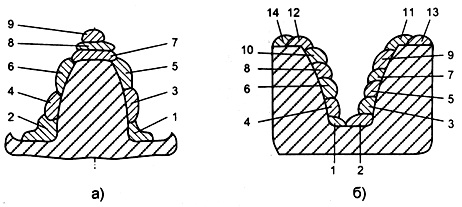

После очередного короткого замыкания (8 и 9 на рис. 8) силой поверхностного натяжения расплавленный металл на торце электрода стягивается в каплю, приближая ее к правильной сфере (1 — 3), создавая тем самым благоприятные условия для плавного объединения со сварочной ванной. В результате длина и напряжение дуги становятся максимальными.

Во всех стадиях процесса скорость подачи электродной проволоки постоянна, а скорость ее плавления изменяется и в периоды 3 и 4 меньше скорости подачи. Поэтому торец электрода с каплей приближается к сварочной ванне (длина дуги и ее напряжение уменьшаются) до короткого замыкания (4). Во время короткого замыкания капля расплавленного электродного металла переходит в сварочную ванну. Далее процесс повторяется.

При коротком замыкании резко возрастает сварочный ток — до 150-200 А и как результат этого увеличивается сжимающее действие электромагнитных сил (6-7) -, совместное действие которых разрывает перемычку жидкого металла между электродом и изделием (8). Капля мгновенно отрывается, обычно разрушаясь и разлетаясь в стороны, что приводит к разбрызгиванию. Кроме того, ток такой величины, пытаясь пройти через узкую перемычку, образовавшуюся между каплей и ванной, приводит к выплеску металла.

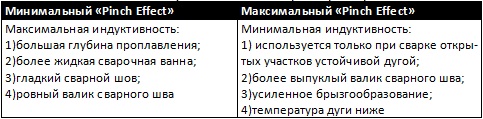

Для уменьшения разбрызгивания электродного металла необходимо сжимающее усилие, возникающее в проводнике при коротком замыкании, сделать более плавным. Это достигается введением в источник сварочного тока регулируемой индуктивности. Максимальная величина сжимающего усилия определяется уровнем тока короткого замыкания, который зависит от конструкции блока питания. Величина индуктивности определяет скорость нарастания сжимающего усилия. При малой индуктивности капля будет быстро и сильно сжата — электрод начинает брызгать. При большой индуктивности увеличивается время отделения капли, и она плавно переходит в сварочную ванну. Сварной шов получается более гладким и чистым. В табл. 12 приведено влияние индуктивности на характер сварки.

Частота периодических замыканий дугового промежутка при циклическом режиме сварки короткой дугой может изменяться в пределах 90-450 замыканий в секунду. Для каждого диаметра электродной проволоки в зависимости от материала, защитного газа и т. д. существует диапазон сварочных токов, в котором возможен процесс сварки с короткими замыканиями. Данный режим удобен для сварки тонколистового металла и пригоден для полуавтоматической сварки во всех пространственных положениях. При оптимальных параметрах процесса потери электродного металла на разбрызгивание не превышают 7%.

Режим сварки оптимизированной короткой дугой. Процесс сочетает в себе циклический режим сварки короткой дугой и очень высокую скорость подачи сварочной проволоки, что позволяет использовать короткую и мощную дугу (напряжение на дуге до 26 В при токе до 300 А). Данный режим позволяет получать сварные соединения с минимальным тепловложением и низкой степенью окисления наплавленного металла.

Крупнокапельный процесс сварки. Увеличение плотности сварочного тока и длины (напряжения) дуги (напряжение на дуге от 22 до 28 В и ток от 200 до 290 А) ведет к изменению характера расплавления и переноса электродного металла, переходу от сварки короткой дугой с короткими замыканиями к процессу с редкими короткими замыканиями или без них. В сварочную ванну электродный металл переносится нерегулярно, отдельными крупными каплями различного размера, хорошо заметными невооруженным глазом. При этом ухудшаются технологические свойства дуги, затрудняется сварка в потолочном положении, а потери электродного металла на угар и разбрызгивание возрастают до 15%.

Крупнокапельный процесс сварки характеризуется некачественным формированием сварного шва.

С положительного электрода, независимо от типа защитного газа, крупнокапельный перенос металла происходит при низких плотностях тока. Крупнокапельный перенос характеризуется размером капли, капля имеет диаметр больше, чем сам электрод.

При использовании инертных защитных газов достигается осеориентированный перенос электродного металла без разбрызгивания. Длина дуги при этом должна быть достаточной, чтобы гарантировать отделение капли прежде, чем она коснется расплавленного металла.

Использование углекислого газа в качестве защитного газа при крупнокапельном переносе всегда дает неосеориентированный перенос капель металла. Это является следствием электромагнитного отталкивающего воздействия на низ расплавленных капель. При углекислотной защите конец электродной проволоки плавится теплом дуги, переданным через расплавленную каплю. Капли в форме бесформенных шариков, произвольно направляемые через дугу, дают сильное разбрызгивание. Сварной шов получается грубый, с волнистой поверхностью.

Дуга, обычно неустойчивая, сопровождается характерным треском. Для уменьшения разбрызгивания необходимо, чтобы конец электрода находился ниже поверхности металла, но в пределах полости, создаваемой дугой. Поскольку большая часть энергии дуги направлена вниз и ниже поверхности сварочной ванны, сварной шов имеет очень глубокое проплавление.

Режим импульсной сварки. Для улучшения технологических свойств дуги применяют периодическое изменение ее мгновенной мощности — импульсно-дуговая сварка. Теплота, выделяемая основной дугой, недостаточна для плавления электродной проволоки со скоростью, равной скорости ее подачи. Вследствие этого длина дугового промежутка уменьшается.

Под действием импульса тока происходит ускоренное расплавление электрода, обеспечивающее формирование капли на его конце. Резкое увеличение электродинамических сил сужает шейку капли и сбрасывает ее в направлении сварочной ванны в любом пространственном положении, т. е., режим импульсной сварки — режим, при котором капли расплавленного металла принудительно отделяются электрическими импульсами. За счет ЭТОГО на токах соответствующих крупнокапельному переносу, можно формировать качественные сварные швы, подобно циклическому режиму сварки короткой дугой без разбрызгивания. Режим импульсной сварки известен также под названием .

Импульсный режим использует одиночные импульсы или группу импульсов с одинаковыми или различными параметрами. В последнем случае первый или первые импульсы ускоряют расплавление электрода, а последующие сбрасывают каплю электродного металла в сварочную ванну. За счет этого металл переносится порциями мелких капель и без разбрызгивания. Кроме того, за счет применения импульсной технологии возникает электромеханическая вибрация сварочной ванны, в результате чего газовые пузырьки выходят из нее, и сварные швы получаются высокой плотности.

Устойчивость режима импульсной сварки зависит от соотношения основных параметров (величины и длительности импульсов и пауз). Соответствующим подбором тока основной дуги и импульса можно повысить скорость расплавления электродной проволоки, изменить форму и размеры шва, а также уменьшить нижний предел сварочного тока, обеспечивающий устойчивое горение дуги.

Преимуществом этого метода является низкое тепловложение, что важно при сварке тонких материалов и при позиционной сварке. Импульсный режим обеспечивает высококачественную сварку низкоуглеродистых и низколегированных сталей. При сварке алюминия можно использовать электродную проволоку больших диаметров, при этом обеспечивается меньшая пористость. Основной недостаток этого процесса — сложный блок питания.

Импульсный режим обеспечивает более высокий коэффициент тепловложения в наплавленный металл, чем циклический режим сварки короткой дугой без разбрызгивания, и осуществляется при напряжении на дуге от 28 до 35 В и токах от 300 до 350 А.

Режим струйного (спрей) переноса металла. При достаточно высоких плотностях постоянного по величине (без импульсов или с импульсами) сварочного тока обратной полярности и при горении дуги в инертных газах (содержание аргона не менее 80%) может наблюдаться очень мелкокапельный перенос электродного металла. Название <струйный> он получил потому, что при его наблюдении невооруженным глазом создается впечатление, что расплавленный металл стекает в сварочную ванну с торца электрода непрерывной струей.

Поток капель направлен строго по оси от электрода к сварочной ванне. Дуга очень стабильная и ровная. Разбрызгивание очень небольшое. Валик сварного шва имеет гладкую поверхность. Энергия дуги передается в металл в форме конуса, поэтому наплавляемый металл имеет поверхностное слияние. Глубина проплавления больше, чем при циклическом режиме сварки короткой дугой, но меньше, чем при крупнокапельном переносе.

Изменение характера переноса электродного металла с капельного на струйный происходит при увеличении сварочного тока до <критического> для данного диаметра электрода.

Значение критического тока уменьшается при активировании электрода (нанесении на его поверхность тем или иным способом некоторых легко ионизирующих веществ), увеличении вылета электрода. Изменение состава защитного газа также влияет на значение критического тока. Например, добавка в аргон до 5% кислорода снижает значение критического тока. При сварке в углекислом газе без применения специальных мер получить струйный перенос электродного металла невозможно. Невозможно его получить и при использовании тока прямой полярности.

При переходе к струйному переносу поток газов и металла от электрода в сторону сварочной ванны резко интенсифицируется благодаря сжимающему действию электромагнитных сил. В результате под дугой уменьшается прослойка жидкого металла, в сварочной ванне появляется местное углубление. Повышается теплопередача к основному металлу, и шов приобретает специфическую форму с повышенной глубиной проплавления по его оси. При струйном переносе дуга очень стабильна — колебаний сварочного тока и напряжений не наблюдается.

Режим струйного переноса металла характеризуется узким столбом дуги и заостренным концом плавящейся электродной проволоки. Расплавленный металл проволоки передается через дугу в виде мелких капель, от сотен до нескольких сотен в секунду. Диаметр капель равняется или меньше, чем диаметр электрода. Поток капель осенаправленый. Скорость плавления проволоки от 42 до 340 мм/с.

Струйный перенос металла происходит при дуге высокой стабильности (напряжение на дуге от 28 до 40 В при токе от 290 до 450 А) и позволяет формировать качественные сварные швы на высоких значениях тока. Данный режим необходим для сварки металлов толщиной более 5 мм.

Режим непрерывного вращающегося переноса металла (ротационный перенос). Ротационный перенос металла возникает при образовании длинного столба жидкости на конце оплавляющегося электрода. Вследствие очень большого тока (напряжение на дуге от 40 до 50 В при токе от 450 до 650 А) и большого вылета электрода температура образовывающейся капли настолько высока, что электрод плавится уже без действия дуги. Расстояние до токоведущего мундштука в этом случае составляет 25-35 мм. По причине продольного магнитного поля столб жидкости вращается вокруг своей оси и конически расширяется. Капли металла переходят в радиальном направлении в основной материал и создают относительно плоское и широкое проплавление.

В зависимости от свариваемого металла и его толщины в качестве защитных газов используют инертные, активные газы или их смеси. В силу физических особенностей стабильность дуги и ее технологические свойства выше при использовании постоянного тока обратной полярности. При использовании постоянного тока прямой полярности количество расплавляемого электродного металла увеличивается на 25-30%, но резко снижается стабильность дуги и повышаются потери металла на разбрызгивание. Применение переменного тока невозможно из-за нестабильного горения дуги.

Инертные газы аргон и гелий и их смеси обязательно используются для сварки цветных металлов, а также широко применяются при сварке нержавеющих и низколегированных сталей. Основное различие между аргоном и гелием — плотность, теплопроводность и характеристика дуги. Плотность аргона приблизительно в 1,4 раза больше плотности воздуха, а гелий в 0,14 раза легче воздуха. Для защиты сварочной ванны более эффективен тяжелый газ. Следовательно, гелиевая защита сварочной ванны для получения того же эффекта требует приблизительно в 2-3 раза большего расхода газа.

Гелий обладает большей теплопроводностью, чем аргон, и энергия в гелиевой дуге распределена более равномерно. Плазма аргоновой дуги характеризуется очень высокой энергией сердцевины и значительно меньшей периферии. Это различие оказывает большое влияние на профиль сварного шва. Гелиевая дуга дает глубокий, широкий, параболический сварной шов. Аргоновая дуга чаще всего характеризуется сосковидной формой сварного шва.

При любой скорости подачи электродной проволоки напряжение на аргоновой дуге будет значительно меньше, чем на гелиевой дуге. В результате будут меньшее изменение напряжения по длине дуги, что, в свою очередь, приводит к большей стабилизации дуги. Аргоновая дуга (включая смеси как с низким, так и с 80%-ным содержанием аргона) производит струйную передачу электродного металла на уровнях выше раздела энергетики переноса.

Гелиевая дуга производит крупнокапельный перенос металла в нормальном рабочем диапазоне. Следовательно, гелиевая дуга имеет большую степень разбрызгивания электродного металла и меньшую глубину проплавления. Легко ионизируемый аргон облегчает зажигание дуги и при сварке на обратной полярности (плюс на электроде) дает очень чистую поверхность сварного шва.

В большинстве случаев чистый аргон используется при сварке цветных металлов. Использование чистого гелия ограничено из-за ограниченной устойчивости дуги. Тем не менее, желаемый профиль сварного шва (глубокий, широкий, параболической формы), получаемый с гелиевой дугой, можно получить, применяя смесь аргона с гелием, кроме того, характер переноса электродного металла приобретает характер, как при аргоновой дуге.

Смесь гелия с аргоном, при 60-90% содержании гелия, используется для получения максимального тепловложения в основной металл и улучшения сплавления. Для некоторых металлов, например нержавеющей и низколегированной стали, замена углекислого газа на гелий позволяет получить увеличение тепловложения, и, поскольку гелий инертный газ, не происходит изменения свойств свариваемого металла.

Чистый аргон и в известной мере гелиевая защита дают отличные результаты при сварке цветных металлов. Тем не менее, эти газы в чистом виде дают не вполне удовлетворительную характеристику при сварке черных металлов. Гелиевая дуга стремится к переходу в неуправляемый режим, сопровождаемый сильным разбрызгиванием. Аргоновая дуга имеет тенденцию к прожогу. Добавление к аргону 1-5% кислорода или 3-10% углекислого газа (вплоть до 25%) дает заметное улучшение характеристики.

Объем добавляемого кислорода или углекислого газа к инертному газу зависит от состояния поверхности (наличие окалины) основного металла, требуемого профиля сварного шва, положения в пространстве и химического состава свариваемого металла. Обычно добавление 3% кислорода или 9% углекислого газа вполне достаточно для проведения качественной сварки.

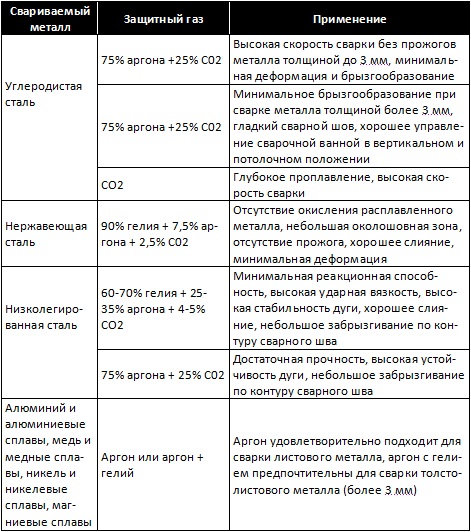

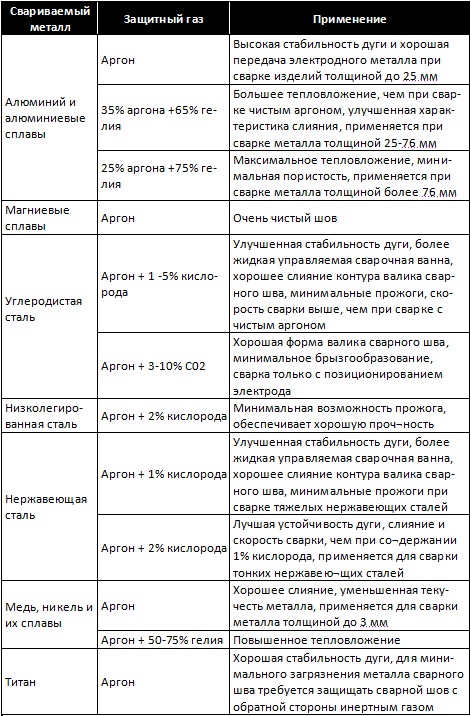

Добавление углекислого газа к аргону позволяет получить грушевидный профиль сварного шва. Применение различных газов и газовых смесей для сварки различных металлов и на различных режимах приведено в табл. 13-14.

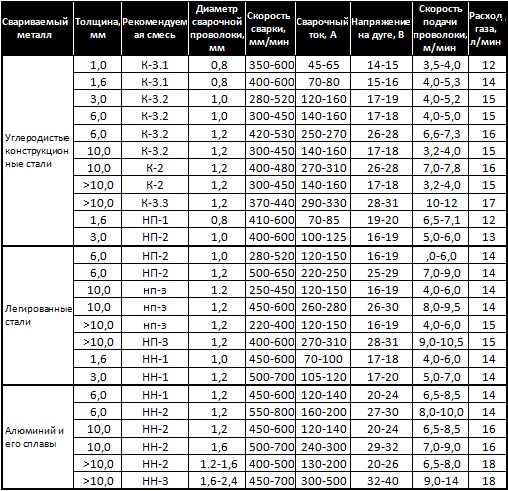

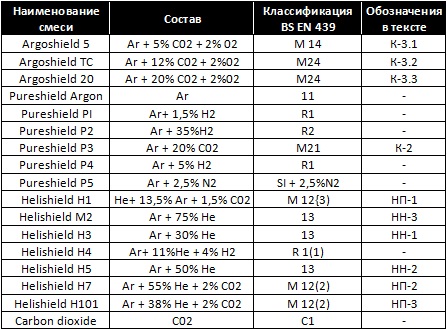

Таблица 13. Выбор защитных газов и газовых смесей для циклического режима сварки короткой дугой без разбрызгивания.

Процесс сварки в защитном газе, gas metal arc welding (GMAW), был разработан и стал коммерчески доступен в 1948 году, хотя основные понятия были введены в 20-х годах XX века. Сварка в защитном газе плавящимся электродом, metal inert gas (MIG), была запатентована в США в 1949 году для сварки алюминия. Дуга и сварочная ванна формировались из…

Процесс сварки в защитном газе, gas metal arc welding (GMAW), был разработан и стал коммерчески доступен в 1948 году, хотя основные понятия были введены в 20-х годах XX века. Сварка в защитном газе плавящимся электродом, metal inert gas (MIG), была запатентована в США в 1949 году для сварки алюминия. Дуга и сварочная ванна формировались из чистого токопроводящего электрода и защищались гелием. В 1952 году процесс стал популярен в Великобритании. В качестве защитного газа для сварки алюминия стали использовать аргон, а для углеродистых сталей — углекислый газ и смесь аргона с углекислым газом. Углекислый газ относится к активным газам, и, соответственно, процесс стал называться metal active gas (MAG) processes.

GMAW процесс использует как с полуавтоматическим, так и с автоматическим оборудованием. Этим процессом могут свариваться большинство металлов, а при низких энергетических показателях процесса сварка может производиться во всех пространственных положениях. GMAW — экономный процесс, который практически не требует очистки сварного шва. Уменьшаются неровности шва и обработка металла шва минимальная по сравнению со сваркой покрытыми электродами.

MIG/MAG — дуговая сварка плавящимся металлическим электродом (проволокой) в среде инертного/активного газа с непрерывной автоматической подачей электродной проволоки. Зона сварки защищается извне подаваемым газом. GMA сварка с успехом применяется при автоматизированной и роботизированной сварке. Наибольшее распространение получила полуавтоматическая сварка, как наиболее универсальная. Иногда этот метод сварки обозначают GMA (Gas Metal Arc). Применение термина <полуавтоматическая> не вполне корректно, поскольку оборудование предусматривает автоматическое саморегулирование дуги и скорость плавления электрода. Единственное ручное управление, требуемое от сварщика при полуавтоматической сварке, — позиционирование и перемещение с определенной скоростью сварочной горелки. Длина дуги и сварочный ток поддерживаются автоматически.

Управление процессом сварки и режимом дуги осуществляется тремя основными элементами установки для сварки в защитном газе:

1) сварочная горелка и подающий рукав;

2) механизм подачи проволоки;

3) источник сварочного тока.

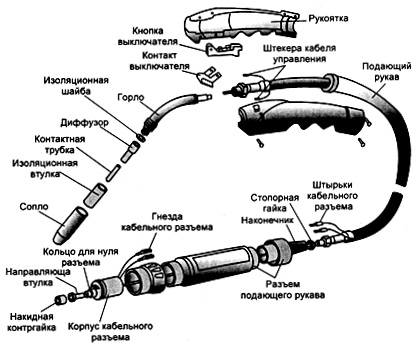

Сварочная горелка и подающий рукав выполняют три функции — подают защитный газ в область горения дуги, подают сварочную проволоку к контактному наконечнику и подводят сварочный ток к контактному наконечнику. На рукоятке горелки имеется выключатель, нажатие на который включает и выключает сварочный ток, подачу проволоки и подачу газа.

Механизм подачи сварочной проволоки и источник сварочного тока для обеспечения автоматического саморегулирования длины дуги соединены обратной связью. Для MIG/MAG сварки применяются два типа источников сварочного тока: источник с постоянным (неизменным) током и источник с постоянным (неизменным) напряжением.

Источник сварочного тока. Источник сварочного тока поставляет электроэнергию дуге, горящей между электродом и заготовкой. В большинстве случаев для GMAW процессов используется постоянный ток обратной полярности, т. е. плюс на электроде, минус на изделии.

Большинство установок MIG/MAG сварки имеет источник сварочного тока с постоянным (неизменным) напряжением и с постоянной скоростью подачи электродной проволоки, т. е. блок питания поддерживает постоянное напряжение в процессе сварки. Основная причина широкого распространения таких источников сварочного тока — самокорректирующаяся длина дуги, присущая этой системе.

Для саморегулирующих систем источник питания должен иметь жесткую, пологопадающую характеристику. Напряжение дуги задается установкой выходного напряжения в блоке питания. Скорость подачи электродной проволоки во время сварки неизменна. Наибольшее распространение этот вид источника питания получил в установках полуавтоматической (ручной) сварки, т. е. когда происходят быстрые и частые изменения длины дуги. При этом даже незначительное изменение длины дуги вызывает, соответственно, незначительное изменение напряжения на дуге, dU. Это, в свою очередь, вызывает значительное изменение сварочного тока, dI, и как следствие изменяется скорость плавления проволоки.

Рисунок 4 схематически иллюстрирует механизм автокоррекции. Когда сварочная горелка отодвигается от изделия, увеличивается расстояние L между сварочной проволокой и изделием, при этом увеличивается напряжение на дуге.

Желаемая длина дуги выбирается путем регулирования выходного напряжения источника сварочного тока, и никакие другие изменения в процессе сварки не требуются. Скорость подачи проволоки задается сварщиком до начала сварки и может регулироваться в больших пределах.

Некоторые установки GMAW сварки, тем не менее, используют блоки питания с постоянным (неизменным) током. При этом источник сварочного тока имеет крутопадающую характеристику, т. е. незначительное изменение длины дуги вызывает незначительное изменение сварочного тока, но значительное изменение напряжения на дуге. В ответ на изменение напряжения на дуге система изменяет скорость подачи проволоки, увеличивая или уменьшая ее.

Сварочный ток устанавливается соответствующей установкой в блоке питания. Длина дуги и, соответственно, напряжение на дуге управляются и поддерживаются автоматической подачей электродной проволоки. Этот тип сварки лучше всего подходит при сварке электродной проволокой большого диаметра установками автоматической сварки, когда не требуется быстрого изменения скорости подачи проволоки. Система несаморегулирующаяся.

Вольт-амперная характеристика источника сварочного тока имеет наклон. Наклон кривой отражает характеристику блока питания и измеряется в омах, т. е.

Наклон = dU/dI = Ом.

Это уравнение показывает, что наклон вольт-амперной характеристики эквивалентен сопротивлению. Тем не менее, наклон характеристики обычно определяют как изменение напряжения при изменении тока на 100 А. Например, наклон 0,03 Ом представляет изменение напряжения на 3 В при изменении сварочного тока на 100 А.

Наклон характеристики можно вычислить, зная напряжение холостого хода источника питания, сварочный ток и напряжение на зажимах источника питания при сварке, например если напряжение холостого хода Uxx = 48 В, а рабочей точке соответствуют 28 В и 200 А, то наклон: (48 — 28)/200 = 10 В на 100 А.

От наклона вольт-амперной характеристики источника питания зависит ток короткого замыкания: чем больше наклон, тем меньше ток короткого замыкания.

Сварочная горелка. Сварочная горелка предназначена для подачи сварочной проволоки и защитного газа в зону сварки и передачи сварочного тока сварочной проволоке. Существует множество разновидностей горелок, как с воздушным, так и с водяным охлаждением, с прямыми и изогнутыми соплами. Горелки с изогнутыми соплами облегчают выполнение сварных швов в труднодоступных местах и углах.

Основные детали горелок (рис. 5):

- контактная трубка;

- сопло;

- подающий рукав;

- направляющий канал;

- выключатель.

Контактная трубка, обычно выполненная из меди или медного сплава, предназначена для передачи сварочного тока электродной проволоке и направления проволоки к месту сварки. Контактная трубка присоединяется к сварочному кабелю. Поскольку электродная пpoвoлка движется непрерывно, втулка имеет скользящий контакт для передачи сварочного тока с кабеля на электрод. Большое значение имеет качество внутренней поверхности трубки, так как электрод должен легко скользить в ней, но в то же время иметь хороший контакт. Для минимизации нагрева корпуса горелки периодически по мере износа контактной трубки ее необходимо заменять. Для каждого диаметра электродной проволоки предназначена своя контактная втулка.

Сопло равномерно направляет струю защитного газ в зону сварки. Равномерность потока чрезвычайно важна в обеспечении требуемой защиты расплавленного металла сварочной ванны от воздействия атмосферы. Размер сопла выбирают в зависимости от режима сварки, т. е. сопло большого диаметра предназначено для сварки с большой плотностью сварочного тока, когда сварочная ванна имеет большой размер.

Подающий рукав и направляющий канал подключаются к механизму подачи электродной (сварочной) проволоки и подают электродную проволоку от механизма подачи к сварочной горелке. Для уменьшения трения и облегчения скольжения электронной проволоки направляющий канал подающего рукава имеет тефлоновое покрытие. При выполнении сварочных работ не допускается скручивать кольцами подающий рукав и сильно изгибать его. Стандартная длина подающего рукава 3-4 м. Более длинные поставляются по специальному заказу.

При большой длине подающего рукава иногда применяется горелка с небольшим встроенным механизмом подачи проволоки. Такая система позволяет тянуть проволоку от удаленного механизма подачи проволоки.

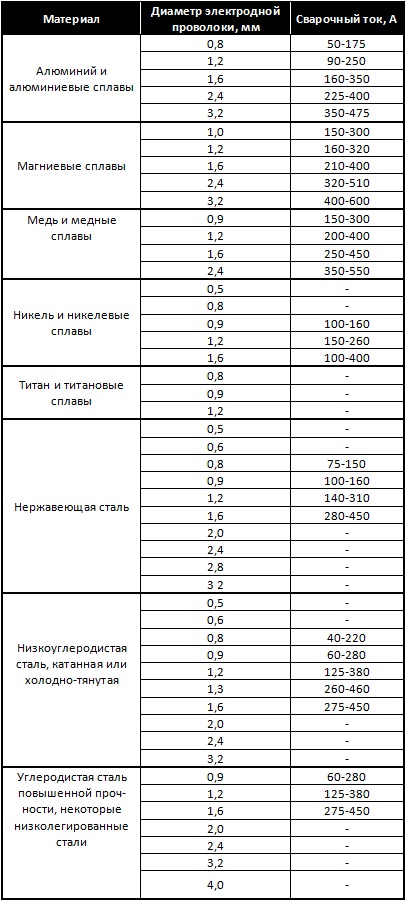

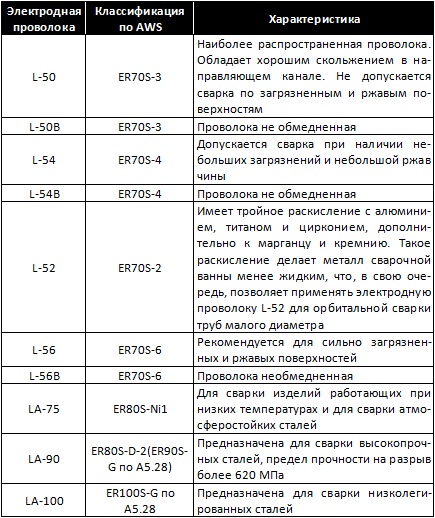

Электродная проволока. Сварка в защитном газе производится сплошной или порошковой проволокой диаметром 0,5-2,4 мм (в аргоне — до 4 мм). Выбор электродной проволоки производится в зависимости от материала свариваемого изделия и режима сварки. Экономически выгодно использовать предельно допустимый режим сварки. В табл. 10 приведен выбор, а в табл. 11 — краткая характеристика некоторых марок электродной проволоки.

Для GMAW процессов сварки наиболее часто применяется проволока СВ08Г2С (ГОСТ 2246-70), имеющая следующий состав: углерод — 0,05-0,11%; марганец — 1,8-2,10%; кремний — 0,7-0,95%; сера — <0,025%; фосфор -<0,030%; медь — <0,025%. Обмедненная поверхность проволоки предохраняет основной металл от окисления, а также придает мягкость скольжения при прохождении проволоки в стволе горелки.

Скорость сварки непосредственно связана со скоростью подачи электродной проволоки (если скорость подачи проволоки в процессе сварки неизменна), т. е. увеличение (или уменьшение) скорости подачи проволоки вызывает увеличение (или уменьшение) скорости сварки.

Следует обратить внимание на то, что на приведенном графике характеристика оплавления электродной проволоки (при любом диаметре) непрямолинейна, хотя в нижней части практически прямолинейна. Одним словом, для каждого сечения есть пропорциональный участок, когда увеличение скорости подачи пропорционально увеличению сварочного тока и, соответственно, увеличению скорости сварки. Тем не менее, при максимально допустимых значениях сварочного тока, особенно для проволоки малых диаметров, характеристика оплавления приобретает криволинейный характер. В этой области увеличение скорости подачи проволоки вызывает большее оплавление проволоки, и тем большее, чем больше увеличение скорости. Это связано с увеличивающимся нагревом проволоки проходящим по ней сварочным током. Чем выше плотность тока, тем больше нагрев проволоки, находящейся между дугой и контактным наконечником сварочной горелки, и тем выше скорость ее плавления.

Механизм подачи электродной проволоки. Электрод (электродная проволока) в зону сварки подается с помощью специального устройства — механизма подачи. Механизм подачи электродной проволоки состоит из электродвигателя постоянного тока, роликов и катушки с проволокой. Реостат, включенный в обмотку двигателя, позволяет плавно изменять скорость вращения электродвигателя и тем самым изменять скорость подачи электродной проволоки.

В качестве примера рассмотрим устройство и работу механизма подачи проволоки <Форсаж-МП>. Механизм подачи проволоки <Форсаж-МП> предназначен для работы в составе сварочных полуавтоматов при проведении сварочных работ в производстве, где необходима сварка деталей, узлов и сборок, изготовленных из углеродистых и легированных сталей.

Конструктивно механизм подачи проволоки выполнен в виде переносного устройства. На передней панели расположены:

- индикатор <Питание>, сигнализирующий о включении механизма подачи проволоки, исправном состоянии и готовности к работе;

- регулятор для регулирования выходного напряжения сварочного выпрямителя;

- регулятор скорости подачи электродной проволоки;

- переключатель прерывистого/непрерывного режима сварки;

- переключатель для выбора режима управления с кнопки на сварочной горелке (двухтактный или четырехтактный режим);

- кнопка для открывания отсекателя газа и продува шланга подачи газа перед работой;

- выходная розетка для присоединения фидера сварочной горелки.

На боковой панели располагаются ручки управления процессом сварки:

- регуляторы <Тп> и <Тсв> для регулирования временных параметров прерывистого режима сварки;

- регулятор <Тпр> для установки времени подачи газа перед началом процесса сварки (<предгаз>);

- регулятор <Тпст> для установки времени подачи газа после завершения процесса сварки (<постгаз>);

- регулятор <Трет> для установки времени заварки кратера (<растяжка дуги>) .

На задней панели механизма подачи проволоки размещены:

- тумблер выключения питания;

- вилка для подачи питания и осуществления управления источником сварочного тока;

- вилка для подключения выходного кабеля положительной полярности источника сварочного тока;

- отверстие для подачи электродной проволоки с катушки внутрь механизма;

- втулка для присоединения резинового шланга от баллона с защитным газом (на этой втулке с помощью накидной гайки крепится ниппель, на который непосредственно крепится шланг подачи газа) .

На правой боковой стенке под откидной крышкой моноблока расположен люк для осуществления заправки электродной проволоки с катушки через ролики в горелку. Внутри этого люка на стенке расположена кнопка <Прогон> для включения мотора при заправке проволоки в подающий механизм.

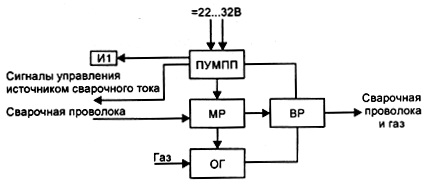

Функциональная схема механизма подачи проволоки <Форсаж-МП> состоит из трех взаимосвязанных модулей (рис. 6):

- ПУ МПП — пульт управления механизмом подачи проволоки;

- MP — мотор-редуктор;

- ОГ — отсекатель газа.

В зависимости от рабочего состояния механизма подачи проволоки ПУ МПП выдает на индикатор И1 сигнал световой информации о подаче электропитания.

ПУ МПП управляет работой MP и ОГ в зависимости от установок оператора и команд, поступающих от сварочной горелки. ОГ и MP по сигналам ПУ МПП обеспечивают подачу через выходной разъем (BP) и сварочную горелку газа и электродной проволоки. Проволока подается с оптимальным начальным ускорением и установленной оператором необходимой для полуавтоматической сварки рабочей скоростью. С помощью кнопки на сварочной горелке осуществляется управление работой MP и по командам оператора обеспечивается включение и выключение сварочного тока, а также подача газа и электродной проволоки.

Применение механизма подачи проволоки <Форсаж-МП> при проведении сварочных работ обеспечивает:

- плавное регулирование скорости подачи электродной проволоки;

- стабильность процесса подачи электродной проволоки;

- простоту заварки кратера сварного шва с использованием режима <растяжки дуги>;

- возможность работы в продолжительном режиме, а также в режиме регулируемых коротких швов;

- возможность двухтактного (путем нажатия и удержания кнопки управления в течение сварочного цикла) и четырехтактного (кратковременным включением и выключением кнопки управления в начале и в конце каждого сварочного цикла) управления процессом подачи проволоки.

Перед началом сварки, сварщик должен выбрать размер электрода (диаметр сварочной проволоки), проверить соответствие контактного наконечника горелки выдранному диаметру проволоки, установить напряжение, интенсивность газового потока, скорость подачи электродной проволоки. До ввода сварочной проволоки в горелку необходимо проверить, что подающий ролик, направляющий канал и токоподводящее сопло соответствуют выбранной проволоке. Усилие прижима проволоки должно быть таким, чтобы выходящая через горелку проволока допускала легкое торможение пальцами. Вылет электрода устанавливается в зависимости от диаметра электродной проволоки.

При полуавтоматическом MIG/MAG способе сварка производится сплошной или порошковой проволокой в среде защитного газа. Конструктивно аппараты состоят из выпрямителя с жесткой внешней характеристикой и механизма подачи сварочной проволоки, выполненных или в одном корпусе (компактное решение), или раздельно. В качестве сварочных материалов применяются защитные газы и сварочная проволока соответствующего химического состава (как правило, в катушках). Способ отличается высокой производительностью. Возможна сварка углеродистых и легированных сталей, алюминиевых сплавов и нержавеющей стали.

Современные установки для качественной MIG/MAG сварки обеспечивают:

- режим <мягкого> старта, при котором в первый момент сварки проволока из горелки выходит медленнее, обеспечивая сразу после зажигания дуги легкое начало сварочного процесса;

- режим гашения дуги после остановки проволоки для предотвращения ее вваривания после завершения сварочного цикла;

- защиту от образования шарика на проволоке после завершения сварки, что необходимо для легкого продолжения сварки без дефектов;

- заварку кратера, обеспечивая гладкий сварочный шов;

- систему <антиприлипания> проволоки в начале сварки;

- плавное регулирование скорости подачи проволоки;

- режим электронного контроля скорости подачи проволоки (обеспечивается постоянная скорость);

- возможность изменения полярности для сварки порошковой проволокой;

- сварку с циклическим изменением мощности;

- режим сварки короткой дугой высокой стабильности без разбрызгивания;

- режим сварки оптимизированной короткой дугой;

- режим импульсной сварки тонколистового металла;

- режим импульсной сварки с низким уровнем шума сварочной дуги;

- режим импульсной <спрей-сварки>, позволяющей при токе высокой мощности получать плотные сварные швы без дефектов;

- возможность изменения сварочного тока двойным быстрым нажатием триггера горелки: жим <2Т> — метод управления сваркой двумя нажатиями триггера горелки (1 — нажатие триггера — начало сварки; 2 — отпускание триггера -завершение сварки); жим <4Т> — метод управления сваркой четырьмя нажатиями триггера горелки (1 — нажатие триггера — предварительная подача газа (продув); 2 — отпускание триггера — начало сварки; 3 — нажатие триггера — завершение сварки с последующей подачей газа для защиты остывающей сварочной ванны; 4 — отпускание триггера — завершение подачи газа);

- режим точечной сварки — при нажатии триггера установка продолжает сварку в течение заранее установленного времени, после истечения этого времени установка автоматически завершает сварку, образуя при каждом сварочном цикле абсолютно одинаковое количество наплавленного металла;

- режим периодической сварки — повторяющаяся точечная сварка; при нажатии триггера установка продолжает сварку в течение заранее установленного времени, затем пауза в течение необходимого времени, и так цикл повторяется много раз, до тех пор, пока нажат триггер.

Низкоуглеродистые, низколегированные стали, особенно кипящие, склонны к пористости вследствие окисления углерода: nFe3C + FeO = 4Fe + CO. Этот процесс идет за счет кислорода, накопленного в сталях во время их выплавки, но может возникать и за счет примеси к аргону марок В и Г, а также за счет влажности газа и содержащегося в нем кислорода….

Низкоуглеродистые, низколегированные стали, особенно кипящие, склонны к пористости вследствие окисления углерода:

nFe3C + FeO = 4Fe + CO.

Этот процесс идет за счет кислорода, накопленного в сталях во время их выплавки, но может возникать и за счет примеси к аргону марок В и Г, а также за счет влажности газа и содержащегося в нем кислорода.

Для подавления этой реакции в сварочной ванне нужно иметь достаточно раскислителей (Si, Mn, Ti), т. е. использовать сварочные проволоки Св08ГС или Св08Г2С. Можно снизить пористость путем добавки к аргону до 50% кислорода, который, вызывая интенсивное кипение сварочной ванны, способствует удалению газов до начала кристаллизации. Добавка кислорода к аргону снижает также критическое значение сварочного тока, при котором осуществляется переход от крупнокапельного переноса металла в дуге к струйному, что повышает качество сварки.

Среднелегированные углеродистые стали обычно содержат в своем составе достаточное количество активных легирующих компонентов для подавления пористости, вызываемой окислением углерода. Это обеспечивает плотную структуру шва, а состав металла шва соответствует основному металлу, если используются электродные проволоки, близкие по составу к основному металлу.

Аустенитные коррозионно-стойкие и жаропрочные стали (12X18H10T и др.) хорошо свариваются в среде аргона как плавящимся, так и неплавящимся электродом. При сварке этих сталей обычно не требуется каких-либо дополнительных мероприятий, но аустенитно-мартенситные стали очень чувствительны к влиянию водорода, который вызывает охрупчивание и дает замедленное разрушение в виде холодных трещин.

Сварка алюминия и его сплавов затруднена наличием оксидных пленок Al2O3 с температурой плавления около 2300 °С. Оксиды алюминия способствуют образованию пор в металле шва и снижают стабильность горения дуги при сварке вольфрамовым электродом на переменном токе.

Оксид трехвалентного алюминия может гидратироваться, и при попадании в сварочную ванну он будет обогащать ее водородом, что приведет к пористости в сварном соединении, поэтому перед сваркой кромки изделия травят в щелочных растворах, механически зачищают металл и обезжиривают его поверхность. Электродная проволока так же подвергается травлению и механической зачистке. Для снижения пористости рекомендуется дополнительная сушка аргона. Добавление к аргону хлора, фтора или летучих фторидов снижает пористость, но повышает токсичность процесса.

Сварка магниевых сплавов (МА2, МА8, МА2-1) в основном похожа на сварку алюминиевых сплавов, но оксид двухвалентного магния, составляющий основную часть поверхностного слоя, менее прочно связан с металлом и не обладает такими защитными свойствами, как оксид трехвалентного алюминия. Основные дефекты при сварке алюминиевых и магниевых сплавов — пористость и наличие оксидных включений в металле шва, так как оксиды Аl2O3 и MgO обладают большей плотностью, чем жидкий металл, и не растворяются в нем.

При сварке титана и его сплавов (BT1, ВТ5, ОТ4) возникает сложность с исключительной химической активностью титана. Титан реагирует с кислородом, азотом, углеродом, водородом, и наличие этих соединений приводит к резкой потере пластичности металла сварного соединения.

Титан наиболее чувствителен к водороду, с которым он образует гидриды, разлагающиеся при высокой температуре, а при кристаллизации образуются игольчатые кристаллы, которые нарушают связь между металлическими зернами титана (замедленное разрушение).

При сварке меди и ее сплавов получение качественного шва — без пор, с требуемыми физическими свойствами — весьма затруднительно. Это связано с наличием в исходном металле закиси меди и высокой склонностью меди к поглощению водорода. Возможна сварка меди и ее сплавов в защитных газах — аргоне и гелии, а также в азоте, который по отношению к этому металлу является инертным газом. Сварку ведут неплавящимся электродом на постоянном токе прямой полярности с подачей присадочной проволоки.

Защитные сварочные газовые смеси промышленно выпускаются на заводах по производству технических газов и поставляются в стандартных газовых баллонах различной емкости. Однако в последнее время некоторые потребители предпочитают самостоятельно производить сварочные смеси. Это связано или с тем, что стандартные газовые смеси не удовлетворяют их по своему качеству (большой разброс процентного соотношения компонентов смеси, высокое содержание влаги…

Защитные сварочные газовые смеси промышленно выпускаются на заводах по производству технических газов и поставляются в стандартных газовых баллонах различной емкости. Однако в последнее время некоторые потребители предпочитают самостоятельно производить сварочные смеси. Это связано или с тем, что стандартные газовые смеси не удовлетворяют их по своему качеству (большой разброс процентного соотношения компонентов смеси, высокое содержание влаги и различных примесей), или с необходимостью применения нестандартных смесей (например, многокомпонентных). Естественно, в этих случаях появляется потребность в применении специальных приборов для качественного смешивания компонентов смеси, для чего применяют газовые смесители.

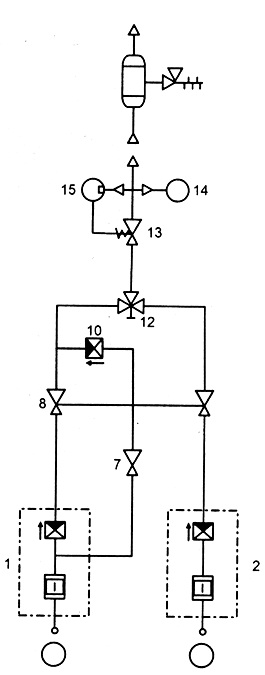

Как правило, в газовых смесителях используется принцип подмешивания одного компонента смеси к другому (или другим) при условии выравнивания давления различных компонентов. Наиболее часто применяются двух-, трех- и четырехкомпонентные смесители. Рассмотрим работу двухкомпонентного смесителя как наиболее простого (рис. 2).

Смешиваемые газы (например, аргон и углекислый газ как наиболее часто используемые в защитных смесях) подаются во входные камеры 1 и 2, имеющие предварительные регуляторы входного давления и встроенные фильтры. Из входных камер компоненты поступают в двухкамерный редуктор 8, в котором происходит окончательное выравнивание давления компонентов смеси с высокой точностью. После выравнивания давления компоненты поступают в блок смешивания 12. При этом регулятор пропорции смешиваемых газов 10 постоянно контролирует процентное соотношение компонентов смеси (в процентах от объема) при помощи регулятора пилотного газа 7(пилотный газ — один из газовых компонентов смеси, используемых в процессе смешения, — выступает в роли наполнителя в двухкамерных редукторах выравнивания давления). Поступление компонентов смеси в блок смешивания осуществляется через калиброванные отверстия, размер которых точно соответствует типу компонента (вот почему производители газовых смесителей требуют указывать, для каких газов будет применяться смеситель). Затем через электромагнитный клапан 13 смесь поступает в регулятор 15, который сглаживает броски давления и подается в буферную емкость для подачи в магистральную сеть. Манометр/расходомер 14 отображает значения давления и расхода готовой смеси на выходе из смесителя.

Система сигнализации смесителя, работающая совместно с реле давления, контролирует уровень давления газов на входе в смеситель. Сигнализация срабатывает, если уровень давления хотя бы одного из смешиваемых газов падает ниже установленного минимума. При этом срабатывает выключатель, и смеситель отключается.

Регулировка производительности смесителя осуществляется изменением входного давления компонентов смеси и изменением выходного давления готовой смеси. Соотношение компонентов смеси контролируется регулятором пропорции смешиваемых газов, который установлен обычно на лицевой панели смесителя и проградуирован в процентах одного из компонентов смеси (на трех- и многокомпонентных смесителях делают несколько регуляторов пропорции).

Смесители для обслуживания группы сварочных постов (от трех до десяти) могут быть установлены на ресиверы (для создания запаса готовой смеси). Серийно выпускаемые смесители, как правило, являются стационарными и в зависимости от производительности (от 1,2 до 600 м3/час и более) способны обеспечить защитными газовыми смесями от 1 до 500 постов полуавтоматической сварки. Установка смесителей в магистральную сеть похожа на подключение компрессора в системе сжатого воздуха.

Существуют и более простые однопостовые смесители, устанавливаемые непосредственно на газовые баллоны. Такие смесители позволяют отказаться от использования газовых регуляторов давления и могут быть рекомендованы для применения на небольших производствах. Принцип действия этих смесителей основан на инжекции углекислого газа в поток аргона через калиброванное отверстие, позволяющее точно дозировать пропорции компонентов смеси.

Для снижения давления защитного газа или газовой смеси, подаваемых в сварочную горелку, и точного дозирования служат регуляторы расхода. Регулятор расхода может иметь или не иметь расходомер. Простейший расходомер представляет стеклянную градуированную трубку, в которую помещен легкий шарик. Поток защитного газа, проходя по трубке, обтекает шарик. В зависимости от интенсивности потока шарик поднимается на определенную высоту.

Для получения достоверных результатов расходомеры такого типа должны устанавливаться строго вертикально. Кроме того, так как защитные газы и газовые смеси имеют различную плотность, каждая модель расходомера предназначена для определенного газа. Использование с другим типом газа дает неверные показания о расходе защитного газа.

Регулятор расхода газа в большинстве случаев представляет газовый редуктор и калиброванную дюзу, установленную в выходном штуцере редуктора. Редуктор служит для понижения давления газа, отбираемого из баллона, до рабочего и автоматического поддержания этого давления постоянным, независимо от изменения давления газа в баллоне. Калиброванная дюза пропускает строго определенное количество газа в единицу времени при заданном давлении. Изменяя давление, изменяют расход газа.

Основными рабочими характеристиками газовых редукторов являются:

- рабочее давление — Рраб, МПа;

- пропускная способность (расход) — Q, м3/час;

- предел редуцирования — Pвх_min, МПа;

- перепад давления, характеризующийся коэффициентом редуцирования — К=Рвх_min/Рраб.

Рабочее давление и пропускная способность редуктора являются взаимозависимыми параметрами: при постоянном диаметре выходного сопла (дюзы) зависимость расхода от рабочего давления прямо пропорциональна. Следовательно, при постоянном диаметре выходного сопла для поддержания постоянного расхода газа достаточно поддерживать постоянным рабочее давление.

При работе редуктора от баллона давление газа на входе в редуктор понижается, в соответствии с этим изменяется и рабочее давление, и, соответственно, расход газа. Величина и направление изменения (увеличение или уменьшение) зависят от конструкции редуктора.

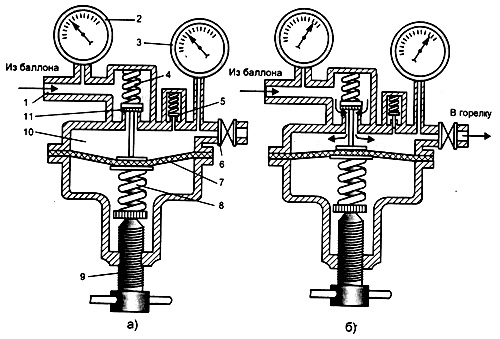

Одноступенчатые газовые редукторы выпускаются в двух исполнениях: прямого и обратного действия. У редуктора прямого действия рабочее давление по мере расхода газа из баллона снижается, а у редуктора обратного действия — повышается.

На рис. 3 показана схема устройства и принцип работы двухкамерного редуктора прямого действия. Газ из баллона через штуцер 1 и клапан 11 поступает в камеру низкого давления 10. Установленное винтом 9 рабочее давление автоматически поддерживается постоянным. В случае уменьшения отбора газа давление в камере 10 увеличивается, мембрана 7 отжимается вниз и прикрывает клапан 11. При снижении давления пружина 8 отжимает мембрану вверх и клапан 11 открывается. Предохранительный клапан 5 защищает мембрану от разрыва при чрезмерном повышении давления в камере 10.

Из камеры 10 газ поступает через вентиль и штуцер к горелке, и его давление контролируется манометром 2. Положение клапана 11 регулируется мембраной 7, пружинами 4 и 8 и винтом 9. При завертывании винта 9 пружины 4 и 8 сжимаются, клапан открывается больше, и давление в камере 10 повышается. При вывертывании винта давление падает.

Большинство регуляторов расхода газа, выпускаемых в настоящее время, снабжены расходомерами. Расходомер может быть манометрическим или аэродинамическим. Некоторые расходомеры имеют две шкалы — черную и красную, что позволяет производить замер расхода газа, например аргона и углекислого газа, без замены дюзы.

Некоторые регуляторы расхода газа, например, серии итальянской фирмы Oxyturbo, отличаются полным отсутствием манометров-расходомеров, но благодаря правильно подобранной дюзе и пружинам максимальный расход газа (Аr/СО2) при полностью накрученном маховике — не более 20 л/мин. Этими регуляторами обычно комплектуются сварочные аппараты для бытовых целей и мастерских.

Широко применяемый в сварочном производстве способ защиты сварочной ванны с помощью однокомпонентных газов (двуокись углерода или аргон) со временем не стал удовлетворять требованиям качества и производительности. Дальнейшим этапом повышения эффективности сварки при изготовлении сварных металлоконструкций стало применение многокомпонентных газовых смесей на основе аргона. Изменяя состав газовой смеси, можно в определенных пределах изменять свойства металла шва…

Широко применяемый в сварочном производстве способ защиты сварочной ванны с помощью однокомпонентных газов (двуокись углерода или аргон) со временем не стал удовлетворять требованиям качества и производительности. Дальнейшим этапом повышения эффективности сварки при изготовлении сварных металлоконструкций стало применение многокомпонентных газовых смесей на основе аргона.

Изменяя состав газовой смеси, можно в определенных пределах изменять свойства металла шва и сварного соединения в целом. Преимущества процесса сварки в газовых смесях на основе аргона проявляются в том, что возможен струйный и управляемый процесс переноса электродного металла. Эти изменения сварочной дуги — эффективный способ управления ее технологическими характеристиками: производительностью, величиной потерь электродного металла на разбрызгивание, формой и механическими свойствами металла шва, а также величиной проплавления основного металла.

Процентное содержание того или иного газа в смеси принимается исходя из толщины свариваемого металла, степени его легирования и требований, предъявляемых к сварным соединениям в зависимости от условий эксплуатации изделия. От выбора защитной газовой смеси зависит качество сварки. Так, например, смеси, содержащие в своем составе гелий, повышают температуру сварочной дуги, что улучшает проплавление сварного шва, увеличивая производительность сварки в целом.

Повышение производительности сварочных работ при применении газовых смесей составляет не менее 30-50%. Гораздо более значителен эффект от их применения по предприятию в целом. Например, применение газовых смесей при полуавтоматической сварке металла, подлежащего дальнейшей покраске, не требует последующей зачистки сварного шва и околошовной зоны. Форма и чистота сварного шва получаются вполне пригодными для дальнейшей покраски. Это обеспечивает значительное повышение производительности труда при последующих работах со сваренными изделиями на предприятии.

Стоимость газа составляет лишь небольшую часть общего объема затрат на сварку. Использование защитных газовых смесей уменьшает расход электроэнергии и материалов на 10-15%. Кроме того, использование газовых смесей в процессе полуавтоматической сварки обеспечивает еще и повышенные свойства металла сварного соединения, что в ряде случаев позволяет отказаться от всегда трудоемкой термообработки.

Применение той или иной защитной газовой смеси определяется толщиной свариваемого металла, степенью его легирования и требованиями к качеству металла сварного шва и сварного соединения в целом.

Если сравнить два способа защиты сварочной ванны (чистый защитный газ — углекислый газ или аргон и многокомпонентные газовые смеси), то можно сделать выводы в пользу применения многокомпонентных газовых смесей. Их использование имеет следующие преимущества:

- повышается производительность сварки не менее чем в 1,5 раза без увеличения потребляемой электрической мощности (т. е. обеспечивается снижение удельных энергозатрат примерно в 1,3 раза);

- в 1,5-3 раза снижается разбрызгивание электродного металла;

- в 8-10 раз снижается набрызгивание электродного металла на сварной шов и околошовную зону, что уменьшает трудозатраты на удаление брызг с поверхности свариваемых деталей;

- снижение потерь электродного металла на разбрызгивание;

- повышение стойкости металла сварного шва против образования горячих трещин (критическая скорость деформации при сварке в СО2 составляет 22,5 мм/мин, при сварке в смеси Аr/СО2/02 — 27,1 мм/мин);

- механические свойства сварного соединения остаются на том же уровне, как и при сварке в углекислом газе, за исключением относительного удлинения, которое увеличивается примерно на 10%, и ударной вязкости, которая увеличивается существенно, в 1,5-2 раза, в зависимости от типа применяемой газовой смеси (это имеет огромное значение для металлоконструкций, работающих на открытых площадках в условиях отрицательных температур);

- стабилизация процесса сварки и улучшение микроструктуры металла шва (снижение пористости и оксидных включений);

- лучший внешний вид сварного шва;

- улучшение условий труда сварщика.

Качество сварных соединений в значительной мере зависит от содержания растворенных в металле так называемых вредных газов — водорода, азота и их соединений. Поэтому защитные газовые смеси должны иметь в своем составе строго ограниченное количество вредных примесей.

Отрицательное воздействие на качество сварного шва оказывают пары воды, содержащиеся в защитном газе. При воздействие высоких температур вода расщепляется на составляющие — водород и кислород. Если кислород выводится в шлаковую фазу, то водород оказывает негативное влияние на сварной шов.

Водород способствует образованию пористости при кристаллизации металла и является одним из главных факторов образования холодных трещин, то есть трещин, которые образуются при 200 °С и ниже в процессе охлаждения сварного соединения. Азот в большинстве случаев вызывает снижение пластичности металла, пористость и другие дефекты.

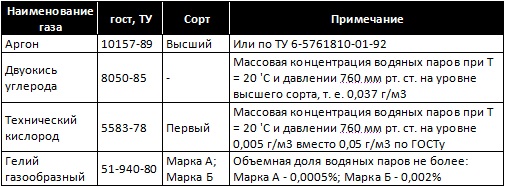

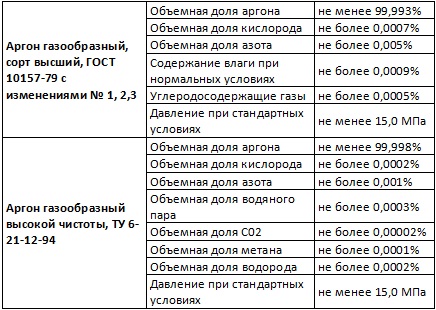

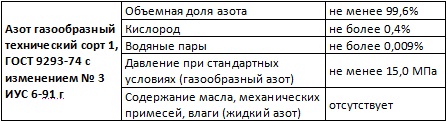

Поэтому для получения сварочных газовых смесей необходимо использовать газы, которые должны по своему составу соответствовать принятым нормам, табл. 7.

БИНАРНЫЕ (ДВОЙНЫЕ) ГАЗОВЫЕ СМЕСИ

Аргон-гелий (Ar+Не). Гелий часто смешивают с аргоном, чтобы получить дополнительные преимущества от использования двух газов. Аргон обеспечивает стабильность горения дуги и очистку сварочного шва, в то время как гелий способствует более глубокому проплавлению металла по всей ширине шва. Обычно при сварке более толстого металла применяются смеси, содержащие больший процент гелия.

Газовые смеси гелий-аргон применяются в основном для сварки цветных металлов: алюминия, меди, никелевых и магниевых сплавов, а также химически активных металлов. Добавка гелия в аргон увеличивает теплопередачу. Чем толще металл, тем выше должно быть процентное содержание гелия.

Небольшая добавка гелия к аргону, менее 10%, уже оказывает влияние на дугу и механические свойства сварного шва. С увеличением содержания гелия увеличиваются напряжение на дуге, разбрызгивание, ширина шва и глубина проплавления, однако при этом снижается пористость шва при сварке алюминия. Для получения стабильного струйного переноса и хорошего сплавления металла необходимо, чтобы газовая смесь содержала не менее 20% аргона.

Аргоногелиевые смеси, независимо от процентного соотношения газов в смеси, применяются для сварки цветных металлов. Аргоногелиевая смесь используется с различной комбинацией напряжения и тепловложения дуги GTAW и GMAW сварки, сохраняя благоприятную характеристику аргоновой дуги.

Argon — 25% Не. Редко применяемая смесь. Иногда рекомендуется для сварки алюминия, когда необходимо увеличенное проплавление и имеет первостепенное значение внешний вид сварного шва.

Argon — 75% Не. Эта смесь обычно широко применяется при автоматизированной сварке в нижнем положении алюминия толщиной более 25 мм. Кроме того, имея высокое тепловложение и низкую пористость, применяется для сварки электротехнической меди толщиной 8-12 мм.

Argon — 90% Не. Эта смесь используется для сварки меди толщиной более 12 мм и алюминия толщиной более 75 мм. Смесь дает высокое тепловложение, хорошее сплавление и высокое качество сварного шва. Кроме того, эту смесь можно применять для сварки циклическим режимом короткой дугой никеля.

Аргон-кислород (Ar+O2). Добавление небольшого количества кислорода в аргон улучшает стабильность дуги, увеличивает размер капель электродного металла, уменьшает ток перехода в струйный режим переноса, улучшает свариваемость и внешний вид сварного шва. Сварочная ванна более жидкая и дольше остается в жидком виде, позволяя течь металлу к наружной границе сварного шва. Это уменьшает подрезы и помогает выровнять сварной шов.

Иногда небольшие добавки кислорода к аргону используются при сварке цветных металлов. Например, по данным NASA, добавка 1% кислорода бывает полезна при сварке листов из очень чистого алюминия.

Argon — 1% О2. Эта смесь, прежде всего, применяется для струйного переноса электродного металла при сварке нержавеющих сталей. Одного процента кислорода обычно достаточно, чтобы стабилизировать дугу, улучшить капельный перенос и внешний вид, обеспечить сплавление.

Argon — 2% О2. Эта смесь применяется для струйного переноса электродного металла при сварке углеродистых, низколегированных и нержавеющих сталей. Смесь обеспечивает лучшее сплавление по сравнению с 1%-ным содержанием кислорода. Механические характеристики и коррозионная стойкость такие же, как у смеси Argon — 1 % 02.

Argon — 5% О2. Эта смесь обеспечивает более жидкую, но в то же время управляемую сварочную ванну. Данная смесь применяется для сварки углеродистых сталей общего применения. Повышенное содержание кислорода позволяет повысить скорость сварки.

Argon — 8-12% О2. Эта смесь первоначально появилась в Германии, затем в США. Основное применение — замена многопроходного сварного шва однопроходным. При сварке с применением этой защитной смеси из-за высокой окисляющей способности необходимо применять специальную электродную проволоку с большим содержанием раскисляющих элементов. Высокая текучесть сварочной ванны и низкий уровень перехода в режим струйного переноса электродного металла являются преимуществом при выполнении некоторых видов сварки.

Argon — 12-25% О2. Эта смесь с очень высоким содержанием кислорода имеет ограниченное применение. Преимущество смеси с содержанием 25% кислорода, по сравнению с 12%, невыяснено. Для этой газовой смеси характерна чрезвычайная текучесть металла сварочной ванны. Сварной шов имеет плотный, трудно-удалимый слой шлака/окалины. Прочность сварного шва при содержании в смеси 25% кислорода низкая, шов имеет большую пористость.

Аргон-диоксид углерода (Ar+CO2). Смесь аргона с диоксидом углерода (углекислым газом) главным образом применяется при сварке углеродистых и низколегированных сталей и имеет ограниченное применение при сварке нержавеющих сталей. Добавление аргона к углекислому газу уменьшает разбрызгивание расплавленного металла. Небольшая добавка углекислого газа к аргону дает ту же характеристику дуги, что и небольшая добавка кислорода. Разница в том, что в последнем случае переход на струйный режим переноса происходит при больших значениях тока. При содержании в смеси более 20% углекислого газа режим струйного переноса становится неустойчивым.

Argon — 3-10% СО2. Эта смесь приобрела популярность как универсальная, поскольку она с успехом применяется для сварки циклическим режимом короткой дугой и для сварки со струйным переносом металла. Газовая смесь с 5%-ным содержанием углекислого газа применяется для импульсного режима GMAW сварки. Сварной шов имеет меньшее окисление, чем при использовании Аг — 2% 02, при этом достигается лучшее проплавление и меньшая пористость сварного шва.

Argon — 5-10% СО2. Применение этой смеси дает характерный жесткий столб дуги. Мощная дуга имеет хорошо управляемую сварочную ванну и способствует образованию окалины.