ELECTRODES PLANT

Call toll-free from within Russia

8 (800) 200-01-42Sales department. Working hours:

Monday to Friday 7:30-16:30

Дуговая сварка под флюсом. Сущность и преимущества

Основные принципы сварки под флюсом были разработаны Н. Г. Славяновым в 1892 году. В 1927 году Д. А. Дульчевский разработал способ электродуговой сварки под слоем флюса и создал первую автоматическую установку для сварки металлов. Дальнейшее развитие автоматической сварки и внедрение ее в промышленность и строительство осуществлялось Институтом электросварки им. Е. О. Патина, ЦНИИТмашем, ВНИИ электросварочного оборудования и другими организациями.

Автоматическая сварка под флюсом — один из основных способов выполнения сварочных работ в промышленности и строительстве. Обладая рядом важных преимуществ, она существенно изменила технологию изготовления сварных конструкций, таких как металлоконструкции, трубы большого диаметра, котлы, корпуса судов. Вследствие изменения технологии изготовления произошли изменения и самих сварных конструкций: широко применяются сварно-литые сварно-кованные изделия, дающие огромную экономию металла и затрат труда.

Однако многие сварочные операции по технологической необходимости выполняют ручной дуговой сваркой покрытыми электродами. При этом непрерывность процесса обеспечивает сварщик, подающий электрод в зону дуги и перемещающий дугу вдоль свариваемого шва.

Процесс ручной сварки, обладая рядом преимуществ, имеет ряд недостатков — малую производительность и неоднородность сварного шва, зависящие от квалификации сварщика. Кроме того, производительность сварки покрытыми электродами ограничивается максимально допустимыми значениями сварочного тока для применяемых при сварке диаметров электродов. При больших значениях сварочного тока электрод длиной 350-450 мм сильно перегревается, что затрудняет процесс сварки.

Механизация движения электрода позволила автоматизировать процесс сварки. Для получения качественных сварных швов взамен электродных покрытий применяют гранулированное вещество, называемое флюсом. Сварку под слоем флюса производят электродной проволокой, которую подают в зону горения дуги специальным механизмом, называемым сварочной головкой автомата. Токоподвод к проволоке осуществляется через мундштук, изготовляемый из меди или ее сплавов.

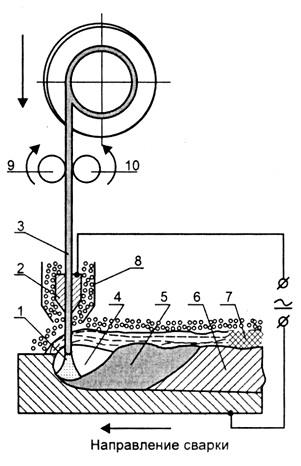

Способ сварки под флюсом заключается в следующем (рис. 1). В зону дуги/ подается флюс 2, который покрывает кромки свариваемого изделия и создает шлаковую защиту. Толщина слоя флюса составляет 30-60 мм. Дуга 1 возбуждается между свариваемым изделием и электродной проволокой и горит под жидким слоем расплавленного флюса в замкнутом пространстве 4, образованном парами и газами, выделяемыми в столбе дуги. Металл сварочной проволоки расплавляется дугой и переносится каплями в сварочную ванну. В сварочной ванне металл сварочной проволоки смешивается с расплавленным основным металлом.

Некоторое избыточное давление, возникающее при термическом расширении газов, оттесняет жидкий металл 5 в сторону, противоположную направлению сварки. В таких условиях обеспечивается глубокий провар основного металла. Незначительное избыточное давление в газовом пространстве 4 и слой флюса надежно предохраняют расплавленный металл от вредного воздействия окружающего воздуха. Кроме того, значительно уменьшается разбрызгивание металла, улучшается формирование шва, использование тепла дуги и материала электродной проволоки.

Электродная проволока 3 подается в зону сварки с помощью ведущего 10 и прижимного 9 роликов специального механизма со скоростью, равной скорости ее плавления, и таким образом автоматически поддерживается горение дуги. Сварочный ток подводится от источника тока к электродной проволоке через мундштук 8 сварочной головки, находящийся на небольшом расстоянии (40-60 мм) от конца электродной проволоки.

Для получения сварного шва деталь или дугу (сварочную головку) перемещают механизированным способом одну относительно другой. По мере перемещения дуги вдоль разделки шва происходит остывание сварочной ванны 5, кристаллизация металла и формирование сварного шва 6. Расплавленный флюс всплывает на поверхность и при остывании образует шлаковую корку 7.

Жидкий шлак (флюс), имея более низкую температуру плавления, чем металл, затвердевает несколько позже, замедляя охлаждение металла шва. Продолжительное пребывание металла шва в расплавленном состоянии и медленное остывание способствуют выходу на поверхность всех неметаллических включений и газов, получению чистого, плотного и однородного по химическому составу шва.

Малый вылет электрода (расстояние от конца электродной проволоки до токопроводящего мундштука), отсутствие покрытия, большая скорость подачи электродной проволоки позволяют значительно увеличить силу сварочного тока, до 50-150 А/мм2, т. е. примерно в 6-8 раз по сравнению с ручной сваркой электродами тех же диаметров. Коэффициент наплавки составляет 14-18 г/А-ч, или в 1,5-2,0 раза выше, чем при сварке электродами вручную. В результате этого производительность автоматической сварки под флюсом получается в 6-10 раз выше ручной.

Высокая производительность приводит к ускорению процесса плавления сварочной проволоки, увеличению глубины проплавления основного металла и, как следствие, значительному повышению производительности. Достаточно толстый слой флюса (до 60 мм), засыпаемый в зону сварки, расплавляется на 30%. Это делает дугу закрытой (невидимой) и обеспечивает надежную защиту расплавленного металла от окружающего воздуха, стабилизирует сварочный процесс. Существенным достоинством сварки под флюсом являются незначительные потери на угар металла и его разбрызгивание. Потери на разбрызгивание, угар и огарки составляют всего 1-3%.

Вследствие увеличения эффективной тепловой мощности дуги может быть расширен диапазон толщин деталей, свариваемых без скоса кромок. Например, при обычных режимах сварки под флюсом деталей встык без скоса кромок можно сваривать металл толщиной 15-20 мм. В этом случае увеличивается проплавление основного металла, и его доля в металле шва составляет 50-70%. При этом значительно снижается расход электродной проволоки. При сварке угловых швов увеличенная глубина провара обеспечивает большее сечение, чем это достигается при ручной сварке с одинаковым катетом шва.

Кроме того, при автоматической сварке условия труда значительно лучше, чем при ручной сварке: дуга закрыта слоем шлака и флюса, выделение вредных газов и пыли значительно снижено, нет необходимости в защите глаз и кожи лица сварщика от излучения дуги, а для вытяжки газов достаточно естественной вытяжной вентиляции. К квалификации оператора автоматической сварочной установки предъявляются менее высокие требования.

Обобщая вышесказанное, можно сделать вывод, что сварка под флюсом имеет следующие преимущества:

- широкий спектр возможного применения: сварка тонких и толстых пластин, сварка слаболегированных, легированных и нержавеющих сталей, наплавка и ремонтные работы;

- высокая скорость сварки достигается благодаря использованию высоких сварочных токов;

- высокоэффективное сплавление существенно снижает или исключает необходимость в дополнительной обработке;

- меньшая стоимость работ, так как расход сварочных материалов ниже, чем при использовании других методов сварки;

- низкий уровень сварочных деформаций;

- качественное формирование и отличный внешний вид сварного шва; превосходная компактность сварных швов;

- высокие механические свойства металла сварного шва;

- горение дуги во время сварки происходит под слоем флюса, что позволяет не применять индивидуальные средства защиты и снизить затраты на вентиляцию;

- отсутствие дымовыделения обеспечивает оператору большой комфорт и позволяет сэкономить на оборудовании для отвода и утилизации выделяющегося при сварке дыма.

Однако автоматическая сварка под флюсом имеет некоторые недостатки и ограничения по применению:

- сварка под флюсом может использоваться только для легированных или нелегированных углеродистых сталей;

- использование порошкового флюса подразумевает выполнение швов на горизонтальной поверхности либо принятие соответствующих мер;

- данный метод не позволяет производить сварку листов толщиной менее 1,8 мм (в связи с высокой степенью проплавления); не позволяет осуществлять стыковую сварку деталей толщиной более 16 мм без разделки кромок;

- большая глубина проплавления и перемешивание основного металла с присадочным в некоторых случаях влекут за собой повышенное легирование;

- так как при работе не видно место сварки, то требуется повышенная точность подготовки и сборки деталей перед сваркой, что в значительной степени затрудняет процесс при сложной конфигурации шва;

- почти всегда возникает необходимость и определенная трудность удаления шлаковой корки, а при сварке цилиндрических деталей — трудность удержания расплавленного металла и флюса на поверхности.