ELECTRODES PLANT

Call toll-free from within Russia

8 (800) 200-01-42Sales department. Working hours:

Monday to Friday 7:30-16:30

Оборудование для сварки и наплавки под флюсом

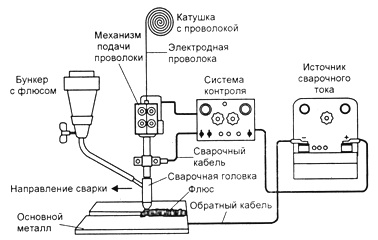

В комплект оборудования, составляющего установку для автоматической сварки и наплавки под флюсом, входит целый набор машин, механизмов и приспособлений (рис. 2): источник сварочного тока, сварочная горелка, устройство подачи электродной проволоки и флюса в процессе сварки и их регулирования (автоматическая сварочная головка), устройство для перемещения свариваемого изделия или сварочной головки, система сбора флюса, система пропорционального отслеживания шва, видеоузел.

Источник как переменного, так и постоянного сварочного тока для сварки под флюсом должен быть рассчитан на 100%-ную длительность сварочного цикла, поскольку сварка производится непрерывно и длительность цикла превышает 10 мин. Величина сварочного тока при сварке под флюсом наиболее часто лежит в пределах 300-1500 А.

Бункер для флюса подсоединяется к сварочной горелке и почти всегда имеет электромагнитный клапан с ручным или автоматическим управлением. Современные сварочные установки имеют систему сбора неиспользованного (нерасплавленного) флюса и подачи его в загрузочный бункер.

Система пропорционального отслеживания, устанавливаемая на современных установках, позволяет сварочной головке следовать траектории шва благодаря щупу, скользящему по свариваемой детали. Принцип работы основан на зависимости скорости коррекции от деформации щупа. Данная технология гарантирует контроль и качество сварки без прерывания сварочной дуги на сильно и быстроизменяющихся швах.

Видеоузел, устанавливаемый на некоторых установках сварки под флюсом,состоит из точечного лазера на шатунно-колесном механизме, суппорта для двойного узла, передвижного блока питания с монитором, который может устанавливаться на расстоянии до 20 м от места сварки. Точечный лазер выявляет положение электрода относительно свариваемой детали. Одна точка используется для настройки по горизонтали, две — для настройки по вертикали.

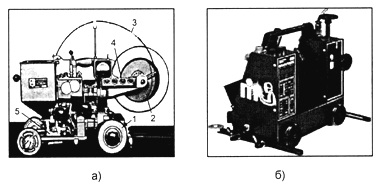

В практике нашли широкое применение два вида автоматического оборудования: подвесные (неподвижные и самоходные) сварочные головки и сварочные тракторы. На рис. 3 показан сварочный трактор первого поколения и более прогрессивная модель MIDI-FLEX МК II, у которой блок управления работает на микропроцессоре, что позволяет применять 10 программ сварки. Каждая программа позволяет устанавливать подготовительный и окончательный период сварки, длину пройденного пути с включением и без включения дуги, заварку кратера с обратным ходом и скорость сварки.

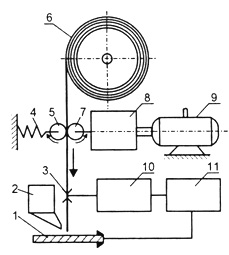

Принципиальное устройство сварочной головки показано на рис. 4. Электродная проволока из бухты, вложенной в кассету 6, подается ведущим 7 и прижимным 5 роликами к поверхности свариваемой детали 1. Подающий ролик 7 приводится во вращение электродвигателем 9 через специальный редуктор 8.

После роликов 5 и 7 электродная проволока проходит в мундштук 3, к которому подведен через аппаратный ящик 10 один провод источника сварочного тока 12. Другой провод присоединяется к изделию 1. В аппаратном ящике расположена пускорегулирующая аппаратура. На сварочной головке крепится бункер 2 для подачи и отсоса флюса.

Важнейшее условие устойчивого горения дуги — ее постоянная длина. При нормальной длине дуги и ее нормальном напряжении скорость подачи электродной проволоки должна быть примерно равна скорости ее плавления. Длина дуги связана прямо пропорционально с напряжением: увеличивается длина дуги, возрастает напряжение, и наоборот. Изменение же длины дуги или ее напряжения может произойти в результате колебания напряжения сети источника тока, пробуксовки проволоки в подающем механизме, неровности свариваемой детали ит. п. Сварочная головка должна>реагировать> на эти изменения и восстанавливать заданную длину дуги. С уменьшением длины дуги скорость подачи проволоки уменьшаться и с увеличением возрастает.

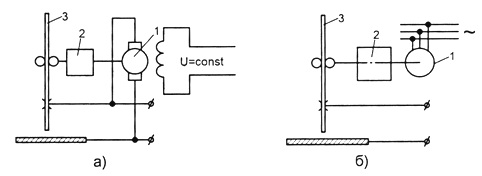

В основу регулирования работы сварочных головок положены два основных принципа регулирования: регулирование скорости подачи электродной проволоки и поддержание постоянной скорости подачи проволоки. Сварочные головки с регулированием скорости подачи электродной проволоки. Сварочные головки с переменной скоростью подачи электродной проволоки имеют сложную электрическую схему и поэтому получили ограниченное применение (при низких напряжениях и малых сварочных токах). На рис. 5а дана принципиальная схема сварочной головки с регулируемой скоростью подачи электродной проволоки.

Электродвигатель 1 постоянного тока для привода подающего механизма 2 электродной проволоки 3 включается так, что частота вращения его ротора зависит от напряжения дуги. При увеличении длины дуги в процессе сварки возрастает напряжение дуги и частота вращения ротора электродвигателя, в связи с чемпроволока подается быстрее и длина дуги восстанавливается. Если длина дуги становится короче, ее напряжение падает, частота вращения ротора электродвигателя уменьшается, соответственно, снижается скорость подачи проволоки.

Сварочные головки с постоянной скоростью подачи электродной проволоки. Наибольшее распространение в сварочном производстве получили установки с постоянной скоростью подачи электродной проволоки. Они работают по схеме, предложенной в 1942 году В. И. Дятловым (Институт электросварки им. Е. О. Патона). Принципиальная схема такой установки показана на рис. 5б. Асинхронный трехфазный электродвигатель 1, питающийся непосредственно от сети, через редуктор 2 с постоянной скоростью подает электродную проволоку 3 к месту сварки. Поэтому скорость вращения электродвигателя постоянна, независимо от длины (следовательно, и напряжения) дуги. Примерное равенство скорости подачи проволоки и скорости ее плавления поддерживается саморегулированием.

Для сварки и наплавки под флюсом установками с постоянной скоростью подачи электродной проволоки (с саморегулированием) применяются источники как переменного, так и постоянного тока с жесткой или пологопадающей внешней характеристикой.

Саморегулирование осуществляется следующим образом. Если в процессе сварки длина дуги уменьшится (например, из-за неровностей на поверхности свариваемых кромок), то напряжение на дуге понизится. Так как внешняя характеристика источника сварочного тока жесткая или пологопадающая, то даже незначительное уменьшение напряжения приведет к значительному возрастанию сварочного тока и тем самым к увеличению скорости плавления электродной проволоки (скорость плавления проволоки почти пропорциональна сварочному току).

Повышение скорости плавления проволоки при постоянной скорости ее подачи приведет к удлинению дуги, т. е. к восстановлению установленного режима сварки. Если же длина дуги возрастет, сварочный ток понизится. Следовательно, скорость плавления электродной проволоки уменьшится, что при постоянной скорости ее подачи приведет к сокращению дугового промежутка.

Механизмы с постоянной скоростью подачи электродной проволоки просты и надежны в работе. Однако процесс саморегулирования протекает нормально при питании дуги постоянным током. При сварке на переменном токе для устойчивости процесса колебания напряжения в сети не должны превышать 6-8%.

Как показали исследования, при изменениях вылета электрода, колебаниях напряжения сети, нагреве обмоток источника питания и при недостаточных плотностях тока саморегулирование протекает медленнее, и постоянная скорость подачи проволоки не может обеспечить устойчивый процесс сварки.

Высокоскоростная сварка. Для увеличения скорости наплавки электрической дугой и повышения скорости сварки в большинстве случаев применяют многоэлектродную сварку, при этом питание электродов возможно как от одного источника, так и от разных. При использовании разных источников тока появляется возможность подачи на электроды разной полярности, т. е. на один прямой, а на другой обратной, или на один электрод постоянного тока, а на другой переменного. Электроды могут располагаться поперек сварного шва или вдоль.

Продольное расположение электродов с раздельными источниками сварочного тока применяется при сварке, когда требуется очень глубокое проплавление основного металла. При этом первый по ходу электрод, вытесняя расплавленный металл из сварочной ванны, проплавляет корень сварного шва, второй электрод заполняет стык сварного шва.

Сварка на постоянном токе двумя электродами с разной полярностью имеет недостаток, т. е. при близком расположении электродов возможно возникновение дуги между электродами. Чтобы избежать взаимодействия дуг, второй электрод подключают к источнику переменного тока. При этом уменьшается взаимодействие между дугами, уменьшается риск появления несплавления и появления пористости из-за возникновения магнитного дутья. Расстояние между электродами при продольном расположении, когда задний электрод расположен на краю сварочной ванны, — 20 мм.

В трехэлектродной системе применяют питание от трехфазного источника сварочного тока, подключая все три электрода к разным фазам. Эти системы чаще всего применяют для выполнения продольного шва труб большого диаметра.

Поперечное расположение электродов чаще всего применяется для сварки низкоуглеродистых и низколегированных сталей с нержавеющей сталью. Широкий сварной шов имеет однородное и минимальное проплавление.

Одним из перспективных путей повышения производительности сварки является добавка железного порошка к флюсу. При этом при расплавлении флюса железный порошок также расплавляется и переходит в металл сварного шва.

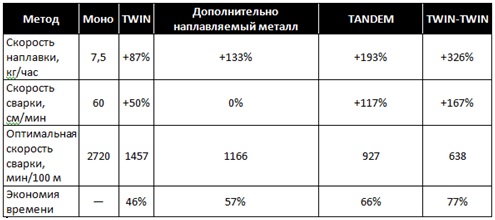

В настоящее время все шире применяется метод сварки с холодным электродом, при этом сварочная проволока холодного электрода подается в зону горения дуги. Расплавляясь, она повышает производительность сварки. Сварочная проволока холодного электрода может быть того же состава, что и электродная проволока, или другого, в том числе и порошковая самозащитная. Используя для холодного электрода легированную проволоку, можно производить дополнительное легирование металла сварного шва. В табл. 1 приведено сравнение различных методов сварки под флюсом, а в табл. 2 — различие между процессами.