ELECTRODES PLANT

Call toll-free from within Russia

8 (800) 200-01-42Sales department. Working hours:

Monday to Friday 7:30-16:30

Сварка в защитном газе. Электроды

В качестве неплавящегося электрода применяются вольфрамовые стержни диаметром от 0,5 до 6,4 мм и длинной от 76 до 610 мм. Диаметр электрода определяет величина и род сварочного тока, а также толщина свариваемого металла. Длину электрода определяет тип сварочной горелки. Наиболее распространены электроды длиной 175-178 мм и диаметром 1,0; 1,6; 2,4; 3,2 и 4,0 мм.

Вольфрам — самый тугоплавкий из известных материалов. Температура его плавления равна 3410 °С, температура кипения 10 220°С, плотность составляет 19,3 г/см3. Вольфрам сохраняет свою твердость даже тогда, когда раскален докрасна. Расход вольфрама во время сварки незначителен (сотые доли грамма на 1 м шва), а вольфрамовые стержни с добавками оксидов редкоземельных элементов еще более стойки.

В настоящее время доступны электроды с широким диапазоном химического состава. Их выбор базируется на практическом опыте и опубликованной информации. В чистый вольфрам в целях улучшения сварочно-технологических свойств вводят различные добавки, содержащие окислы редкоземельных металлов (церий, лантан, иттрий и торий).

Обозначение электрода расшифровывается следующим образом. Первая буква в обозначении — Е — обозначает электрод. Вторая буква — W — обозначает, что электрод вольфрамовый. Следующие буквы: Р — чисто вольфрамовый электрод без добавок; Се — добавлен оксид церия; La — добавлен оксид лантана; Th — добавлен оксид тория; Zr — добавлен оксид циркония. Число, следующее за обозначением, указывает на процентное содержание в вольфраме оксида редкоземельного элемента.

Электроды EWG не укладываются в вышеприведенную классификацию, поэтому изготовитель указывает на этикетке рядом с типом электрода наименование и процентное содержание микродобавок.

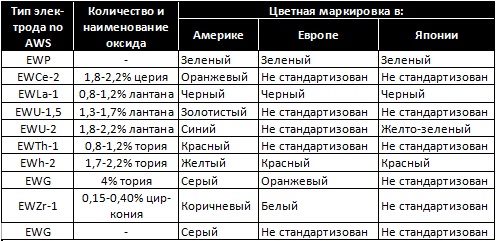

Для удобства обращения с электродами на них наносится цветная маркировка. Однако необходимо помнить, что цветная маркировка не стандартизована, поэтому электроды, выпущенные в Америке, Европе и Японии, могут иметь различную окраску при одной и той же марке электрода.

EWP (100% вольфрама). Чисто вольфрамовый электрод с содержанием вольфрама не менее 99,5%. Электроды обеспечивают хорошую устойчивость дуги при сварке на переменном токе, сбалансированном или не сбалансированном с непрерывной высокочастотной стабилизацией (с осциллятором). Эти электроды предпочтительны для сварки на переменном синусоидальном токе алюминия, магния и их сплавов, так как они обеспечивают хорошую устойчивость дуги как в аргоновой, так и в гелиевой среде. Из-за ограниченной тепловой нагрузки рабочий конец электрода из чистого вольфрама формируют в виде шарика.

EWCe-2 (2% церия). Сплав вольфрама с 2% оксида церия (церий — самый распространенный нерадиоактивный редкоземельный элемент) улучшает эмиссию электрода. Улучшается начальный запуск дуги и увеличивается допустимый сварочный ток. Электроды EWCe-2 — универсальные, ими можно с успехом сваривать на переменном токе и на положительном прямой полярности.

По сравнению с чисто вольфрамовым электродом, цериевый электрод дает большую устойчивость дуги даже при малых значения тока. Электроды применяются для орбитальной сварки труб, сварки трубопроводов и тонколистовой стали. При сварке этими электродами с большими значениями тока происходит концентрация оксида церия в раскаленном конце электрода. Это является недостатком цериевых электродов.

EWLa-1 (1% лантана), EWLa-1.5 (1,5% лантана) и EWLa-2 (2% лантана). Электроды из сплава вольфрама с оксидом лантана имеют очень легкий первоначальный запуск дуги, низкую склонность к прожогам, устойчивую дугу и отличную характеристику повторного зажигания дуги.

Добавление 1-2% оксида лантана увеличивает максимальный ток, несущая способность электрода примерно на 50% больше для данного типоразмера при сварке на переменном токе, чем чисто вольфрамового. Лантановые электроды — дорогие, особенно с большим содержанием лантана. По сравнению с цериевыми и ториевыми, лантановые электроды имеют меньший износ рабочего конца электрода.

Лантановые электроды более долговечны и меньше загрязняют вольфрамом сварной шов. Оксид лантана равномерно распределен по длине электрода, что позволяет длительное время сохранять при сварке первоначальную заточку электрода. Это серьезное преимущество при сварке на постоянном (прямой полярности) или переменном токе от улучшенных источников сварочного тока, сталей и нержавеющих сталей. При сварке на переменном синусоидальном токе рабочий конец электрода должен иметь сферическую форму.

EWTh-2 (2% тория), EWTh-1 (1% тория). Наиболее распространенные электроды, поскольку они первые показали существенные преимущества композиционных электродов над чисто вольфрамовыми при сварке на постоянном токе. Тем не менее, торий — радиоактивный материал низкого уровня, таким образом, пары и пыль, образующаяся при заточке электрода, могут влиять на здоровье сварщика и безопасность окружающей среды.

Сравнительно небольшие выделения тория при эпизодической сварке, как показала практика, не являются фактором риска. Но, если сварка производится в ограниченных пространствах регулярно и в течение длительного времени или сварщик вынужден вдыхать пыль, образующуюся при заточке электрода, необходимо в целях безопасности оборудовать места производства работ местной вентиляцией.

При сварке на переменном токе торец электрода не обрабатывают в форме сферы, как для чисто вольфрамовых и лантановых электродов, взамен этого делают небольшие выпуклости. При сварке на переменном синусоидальном токе, дуга перебегает с выступа на выступ, вызывая брожение дуги, что часто нежелательно при выполнении некоторых работ.

Торированные электроды хорошо работают при сварке на постоянном токе и с улучшенными источниками тока, при этом, в зависимости от поставленной задачи, можно менять угол заточки. Торированные электроды хорошо сохраняют свою форму при больших сварочных тока даже в тех случаях, когда чисто вольфрамовый электрод начинает плавиться с образованием на конце сферической поверхности.

EWZr-1 (1% циркония). Электроды с добавлением оксида циркония предпочтительны для сварки на переменном токе, когда не допускается даже минимальное загрязнение сварочной ванны. Электроды дают чрезвычайно стабильную дугу. Допустимая токовая нагрузка на электрод несколько выше, чем на цериевые, лантановые и ториевые электроды. Рабочий конец электрода при сварке на переменном токе обрабатывается в форме сферы.

EWG. В эту категорию входят вольфрамовые электроды, содержащие нестандартизованное количество оксидов или смесь оксидов редкоземельных элементов. Количество добавок в целях улучшения характеристики дуги, допустимого сварочного тока, долговечности электрода и т. п. определяет производитель.

Вольфрамовые электроды для GTAW сварки легко распознать по цветным меткам (табл. 17).

Применение электродов для GTAW сварки существенно отличается от применения плавящихся электродов при других видах дуговой сварки. Вольфрамовый электрод не плавится и не используется в качестве присадочного металла, как при SMAW или GMAW сварке. По крайней мере, он не собирается плавиться и становиться частью сварного шва.

Тем не менее, в тех случаях, когда выбран неправильный тип или диаметр электрода, завышен сварочный ток, выбрана неправильная полярность или неправильная технология сварки, вольфрамовые частицы могут передаваться через дугу в сварочную ванну. От выбора источника сварочного тока зависит количество частиц вольфрама, попавших в сварной шов. Чрезмерное кратковременное повышение сварочного тока или пики могут вызвать <плевание> вольфрамом. Чрезмерное очищающее действие дуги при сварке алюминия и магния вызывает полуволновой эффект, при котором частицы вольфрама могу передаваться через дугу.

Основной параметр при выборе электрода — сварочный ток. Сварочный ток зависит от множества причин, включая тип и толщину металла, пространственное положение сварки, защитный газ, тип горелки и т. п. Электрод выбранного диаметра допускает максимальный ток при сварке на постоянном токе прямой полярности, меньший на переменном токе и значительно меньший при сварке на постоянном токе обратной полярности (минус на электроде). Следует также учитывать, что допустимый интервал сварочного тока зависит и от защитного газа или газовой смеси. Превышение допустимого тока приводит к перегреву и разрушению вольфрамового электрода. Снижение ниже определенного значения ухудшает стабильность дуги.

При сварке методом TIG форма валика шва зависит от многих факторов, большинство из которых являются внешними, независимыми от сварщика. К ним относятся конструкция крепления и подготовки деталей под сварку, присадочный материал, сила тока, а также характеристики сварочного источника. Особое внимание необходимо уделять выбору и подготовке сварочных электродов.

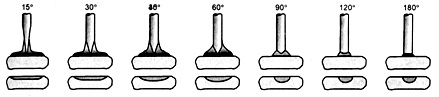

Конец неплавящегося вольфрамового электрода имеет форму усеченного конуса. Большие угол конуса и диаметр наконечника обеспечивают увеличение срока службы электрода, хорошие условия для проплавления, позволяют выполнять сварку узкой дугой на формированных режимах без опасности эрозии электрода. Уменьшение угла и диаметра повышает стабилизацию горения дуги, а также позволяет сваривать на меньшем токе.

Воспроизводимость геометрии формы наконечника электрода является обязательной для обеспечения качественной сварки. Она может быть достигнута путем механизированного шлифования конца электрода. При ручном шлифовании электродов не удается обеспечить стабильную и оптимальную геометрию каждого электрода. Любое отклонение от оптимальной формы оказывает отрицательное влияние на качество шва.

Обработка наконечника электрода. Протекание сварочного тока происходит в основном в поверхностном слое электрода и зависит от качества поверхности. Царапины и следы шлифования оказывают большое влияние на проводимость электрода. Поэтому важно обеспечивать шлифование электрода строго параллельно его оси. Для оптимальной геометрии электрода нужно, чтобы чистота поверхности составляла 0,5 Ra. В электродах, шлифованных перпендикулярно к оси или чистота поверхности которых больше 0,5 Ra, ток протекает нестабильно, что, в свою очередь, может вызвать загорание дуги вне наконечника, блуждание дуги, термический ток наконечника, уменьшить срок службы электрода.

Стабильного качества шва можно достичь, используя электроды, подготовленные на специальных шлифовальных машинах. Обычно практикуемое ручное затачивание на наждаках применять не следует. Пыль при шлифовании вольфрамовых электродов вредна для человека, особенно пыль <улучшенных> электродов (например, торированных), которые содержат радиоактивный материал. Поэтому шлифовальные машины должны иметь приспособления для отсоса пыли.

Чисто вольфрамовые электроды, подготовленные для сварки на переменном токе, должны иметь сферическую или шарообразную форму рабочего конца электрода. Диаметр сферы не должен превышать диаметр электрода более чем в 1,5 раза. При большом сварочном токе и малом размере сферы возможна эрозия электрода и загрязнение металла сварного шва. Если же наоборот диаметр сферы слишком большой, а сварочный ток мал, дуга начинает брожение по поверхности сферы, при этом она становится трудноуправляемой.

При сварке от сбалансированных источников, вплоть до 90% длительности отрицательной полуволны, форма электрода почти такая же, как для сварки на постоянном токе прямой полярности. Это улучшает фокусировку (сжатие) дуги и повышает тепловложение. Не применяется с чисто вольфрамовым электродом.

Поскольку при сварке на постоянном токе прямой полярности большая часть энергии выделяется в свариваемом изделии, для электрода предпочтительна коническая форма с острым или притуплённым концом. Заточка электродов — тема, на которую существует множество дискуссий. Существует множество мнений и теорий об остроте конца электрода. Общая практика показывает, что при сварке на постоянном токе длина конуса заточки должна быть 2-2,5 диаметра электрода. Угол заточки — 14-60°. Электродом с заостренным концом предпочтительно сваривать очень тонкие металлы (0,125-1,0 мм). При сварке более толстого металла желательно притуплять конец электрода, иначе может произойти перегрев и расплавление кончика электрода, вызывая при этом загрязнение металла сварного шва. На рис. 14 показано влияние угла заточки и притупления на процесс и характер сварки.

Протекание сварочного тока происходит в основном в поверхностном слое электрода и зависит от качества поверхности. Вольфрам имеет большую твердость, чем большинство абразивных кругов, следовательно, и обрабатывать его нужно на алмазном круге или абразивном круге из боразона. Царапины и следы шлифования оказывают большое влияние на проводимость электрода. Поэтому важно обеспечивать шлифование электрода строго параллельно его оси. Если заточка электрода произведена на крупнозернистом абразивном круге или поперек оси электрода, гребни царапин, образовавшиеся при обработке, могут расплавиться при сварке и вызвать загрязнение сварного шва.

На абразивном круге, на котором производится заточка вольфрамовых электродов, не должны обрабатываться никакие другие материалы. Частицы инородного материала, оставшиеся между зернами абразивного круга, затираются в царапины при заточке электрода. При сварке они постепенно переходят в сварной шов, вызывая загрязнение металла сварного шва.

Поверхность вольфрамового электрода после сварки должна быть светлой и блестящей. Матовая поверхность указывает на избыточный сварочный ток. Окраска поверхности от синего до пурпурного или черного цвета свидетельствует о недостатке защитного газа. Это означает, что атмосферный воздух попал на разогретый электрод. Продолжать сварку этим электродом нельзя, при сварке начнется отслоение оксидной пленки и загрязнение сварного шва.

Существует правило — прекращение подачи защитного газа должно производиться не ранее чем через 1 с на каждые 10 А сварочного тока. За это время электрод и металл сварочной ванны успеют остыть до температуры, при которой не происходит окисление поверхности.

Наиболее часто загрязнение электрода происходит из-за контакта электрода с металлом сварочной ванны или со сварочной проволокой. Окисление (загрязнение) электрода может произойти и при чрезмерно большом расходе защитного газа для данного типа сопла. Струя газа превращается из ламинарной в турбулентную, завихряясь, подсасывает воздух в зону горения дуги.

Часто недооценивается потенциальная угроза, связанная с удалением загрязнения с наконечника электрода. Шлифование загрязненного наконечника кажется удобным решением задачи, однако, единственный надежный способ устранения загрязнений наконечника — его обрезка. Следует заметить — именно обрезка, а не обломка. Обломка может дать зазубренный торец электрода, привести к расщеплению конца или изгибу электрода. Все это, в свою очередь, приводит к перегреву электрода и к слабо сформированной дуге.

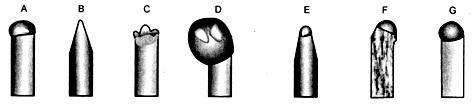

На рис. 15 показан рабочий вольфрамовый электрод диаметром 3,2 мм. Следует обратить внимание на форму конца электрода.

Электрод А имеет сферический конец. Этот чисто вольфрамовый электрод использовался для сварки на переменном синусоидальном токе алюминия. Сферическая поверхность торца электрода светлая и блестящая.

Электрод В. Вольфрамовый электрод с содержанием 2% тория имеет конусообразную заточку и использовался для сварки на постоянном токе прямой полярности.

Электрод С. Вольфрамовый электрод с содержанием 2% тория использовался для сварки на переменном синусоидальном токе алюминия. На изображении видно, что, в отличии от сферической поверхности конца вольфрамового электрода, на торце торированного электрода имеется небольшая выпуклость в форме шара.

Электрод D. Чисто вольфрамовый электрод, использовавшийся для сварки на переменном синусоидальном токе алюминия (при сварке от источника с прямоугольной формой импульса был установлен баланс на чрезмерное очищающее действие). Этот электрод был подвергнут действию сварочного тока, превышающему допустимый. Из рисунка видно, что <шар> начал свисать на одну сторону. Это было вызвано расплавлением вольфрама. Если бы сварка была продолжена, расплавленный конец упал бы в сварочную ванну.

Электрод Е. Чисто вольфрамовый электрод, который имел заточку без притупления и использовался для сварки на постоянном токе прямой полярности. На рисунке видно, что конус завершается сферической поверхностью, имеющей светлую блестящую поверхность. Чисто вольфрамовые электроды не рекомендуется затачивать без притупления. При установившейся дуге происходит сильный разогрев острия электрода, и расплавленный конец электрода падает в сварочную ванну.

Электрод F. Поверхность вольфрамового электрода сильно загрязнена. Загрязнение вызвано прикасанием электрода к сварочной проволоке. В этом случае загрязненная область должна отрезаться и затем восстанавливаться форма электрода.

Электрод G. Поверхность электрода темная. Причина — недостаточный поток защитного газа. Дальнейшее использование этого электрода приведет к загрязнению металла сварного шва.