ELECTRODES PLANT

Call toll-free from within Russia

8 (800) 200-01-42Sales department. Working hours:

Monday to Friday 7:30-16:30

Полезные статьи

К работе по выполнению электросварочных работ допускаются лица не моложе 18 лет, прошедшие специальное обучение и имеющие удостоверение на право производства электросварочных работ и квалификационную группу по электробезопасности не ниже второй категории, прошедшие медицинский осмотр, инструктаж на рабочем месте, ознакомленные с правилами пожарной безопасности и усвоившие безопасные приемы работы. Не допускаются к сварочным работам женщины…

К работе по выполнению электросварочных работ допускаются лица не моложе 18 лет, прошедшие специальное обучение и имеющие удостоверение на право производства электросварочных работ и квалификационную группу по электробезопасности не ниже второй категории, прошедшие медицинский осмотр, инструктаж на рабочем месте, ознакомленные с правилами пожарной безопасности и усвоившие безопасные приемы работы.

Не допускаются к сварочным работам женщины в соответствии с перечнем производств, профессий и работ с тяжелыми и вредными условиями труда, на которых запрещено применение труда женщин, утвержденным в соответствии с установленным порядком.

Основными средствами индивидуальной защиты электросварщика ручной электродуговой сварки покрытыми электродами являются: спецодежда и спецобувь; щиток (маска); очки, защищающие лицо и глаза от попадания шлака и брызг металла при их удалении; диэлектрические перчатки; брезентовые рукавицы; диэлектрические галоши. Вспомогательным рабочим, работающим непосредственно с электросварщиком, рекомендуется пользоваться теми же средствами индивидуальной защиты.

При выполнении электросварочных работ на действующих объектах с установленным режимом проведения огневых работ электросварщик обязан выполнять дополнительные требования инструкций, утвержденных Госгортехнадзором России.\r\n\r\nЭлектросварщик обязан:

- при работах без настила на высоте свыше 1,3 м от уровня пола применять предохранительный пояс;

- подъем на высоту и спуск с нее, а также спуск в цистерны, баки, барабаны и топки котлов производить по стремянкам или приставным лестницам после отключения сварочного аппарата;

- смену электродов при электросварочных работах в условиях особой опасности поражения электрическим током, в закрытых сосудах, каналах, колодцах и в стесненных условиях производства электросварочных работ без факторов повышенной опасности, а также на открытых площадках производить при полном снятии напряжения холостого хода источника тока.

Электросварщику разрешается:

- выполнять электросварочные работы с лесов и подмостей только после принятия мер против загорания деревянных элементов и попадания расплавленного металла на работающих или проходящих внизу людей;

- при производстве электросварочных работ в случае недостаточного освещения применять переносные светильники напряжением 12 В с рукояткой из диэлектрического материала, защитной сеткой и вилкой, конструкция которой исключает возможность ее подключения в розетку напряжением свыше 12 В;

- все электросварочные работы на оборудовании пылеприготовительных установок производить после того, как будут обрызганы водой участки, на которые возможно попадание искр, в радиусе не менее 10 м.

Электросварщик не должен приступать к работе при следующих нарушениях требований безопасности:

- отсутствии или неисправности защитного щитка, сварочных проводов, электрододержателя, а также средств индивидуальной защиты;

- отсутствии или неисправности заземления корпуса источника сварочного тока, вторичной обмотки сварочного трансформатора, свариваемой детали и кожуха рубильника;

- недостаточной освещенности рабочих мест и подходов к ним;

- отсутствии ограждений рабочих мест, расположенных на высоте 1,3 м и более, и оборудованных систем доступа к ним;

- при наличии пожаро- и взрывоопасных условий;

- отсутствии вытяжной вентиляции в случае работы в закрытых помещениях.

Электросварщику, находящемуся и производящему электросварочные работы в цехах тепломеханического оборудования, запрещается:

- открывать люки, лазы, находиться вблизи запорной и предохранительной арматуры и фланцев под давлением;

- стоять и проходить под поднятым грузом;

- проходить в местах, не предназначенных для прохода;

- заходить без разрешения за ограждения технологического оборудования;

- прикасаться к оборванным электропроводам и электропроводам с поврежденной изоляцией;

- проходить под работающими наверху сварщиками;

- влезать в лаз, через который проходят сварочные провода, провода осветительной сети и газопроводящие рукава;

- работать при уровне воды на рабочем месте выше 200 мм и температуре воздуха выше 45°С;

- курить в резервуарах, колодцах, каналах и вблизи открытых люков;

- выполнять электросварочные работы на расстоянии менее 10 м от кислородной станции и от зданий, в которых размещены наполнительные отделения и склады кислородных, ацетиленовых и других газов — заменителей ацетилена в баллонах;

- начинать электросварочные работы без средств пожаротушения.

Обнаруженные неисправности и нарушения требований безопасности должны быть устранены собственными силами до начала работ, а при невозможности сделать это электросварщик обязан сообщить о них непосредственному руководителю.

Требования безопасности перед началом работ

Перед началом работы электросварщик обязан получить от производителя работ задание на производство работы и инструктаж на рабочем месте.

Необходимо проверить рабочую одежду и рукавицы и убедиться в том, что на них нет следов масел, жиров, бензина, керосина и других горючих жидкостей.

Рабочая одежда не должна иметь развевающихся частей, куртка должна быть надета навыпуск, пуговицы застегнуты, обшлага рукавов застегнуты или подвязаны, брюки надеты поверх сапог, каска должна быть застегнута на подбородочный ремень, а волосы убраны под каску.

После получения задания у бригадира или руководителя электросварщик обязан:

- подготовить необходимые средства индивидуальной защиты (при выполнении потолочной сварки — асбестовые или брезентовые нарукавники; при работе лежа — теплые подстилки; при производстве работ во влажных помещениях — диэлектрические перчатки, галоши или коврики; при сварке или резке цветных металлов и сплавов — шланговый противогаз);

- подготовить инструмент (молоток, зубило или крейцмессель для отбивки шлака, стальную щетку, шаблоны, клеймо), оборудование и технологическую оснастку, необходимые при выполнении работ, проверить их исправность и соответствие требованиям безопасности;

- произвести осмотр сварочных проводов, которые должны быть надежно изолированы и в необходимых местах защищены от действия высоких температур, механических повреждений, химических воздействий, не переплетаться между собой и не пролегать совместно с другими сварочными проводами или проводами электрической питающей сети и шлангами газопламенной обработки;

- проверить рабочее место и подходы к нему на соответствие требованиям безопасности;

- убедиться в том, что все вращающиеся части надежно ограждены, устройства заземлены и доступны для осмотра и эксплуатации;

- проверить исправность и соответствие переносного светильника, а также наличие общего освещения на рабочем месте и на подходах к нему;

- проверить состояние настилов, ограждений, бортовой доски на лесах, подмостях непосредственно на месте выполнения электросварочных работ; осмотреть и при необходимости освободить проходы, убрать все легковоспламеняющиеся и горючие материалы в радиусе 5 м от места проведения электросварочных работ;

- проверить наличие ширм и защитного настила;

- проверить зачистку свариваемых деталей от краски, масла и т. п. для предотвращения загрязнения воздуха испарениями и газами;

- в случае производства сварочных работ в закрытых помещениях или на территории действующего предприятия проверить выполнение требований пожаро- и взрывобезопасности и вентиляции в зоне работы;

- опробовать работу местной вентиляции при проведении электросварочных работ в условиях, требующих ее применения (барабаны котлов, короба, баки и т. п.);

\r\n

- в случае выполнения электросварочных работ с назначением наблюдающих убедиться в том, что рубильник для отключения источника тока находится вблизи наблюдающего и работа электросварщика будет проводиться в зоне видимости наблюдающих.

Перед сваркой электросварщик должен убедиться, что кромки свариваемого изделия и прилегающая к ним зона (20-30 мм) очищены от ржавчины, шлака и т. п.; при очистке необходимо пользоваться защитными очками; свариваемые детали до начала сварки должны быть надежно закреплены. При резке элементов конструкций электросварщик обязан применять меры против случайного падения отрезаемых элементов. Сварку (резку) свежеокрашенных конструкций и деталей следует производить только после полного высыхания краски.

Сварка должна осуществляться с применением двух проводов, один из которых присоединяется к электрододержателю, а другой (обратный) — к свариваемой детали. Запрещается использовать в качестве обратного провода сети заземления, металлические конструкции зданий, технологическое оборудование, трубы санитарно-технических сетей (водопровод, газопровод и т. п.). Сварочные провода должны соединяться способом горячей пайки, сварки или при помощи соединительных муфт с изолирующей оболочкой. Места соединений должны быть заизолированы; соединение сварочных проводов методом скрутки не допускается. Сварочные провода должны прокладывать так, чтобы их не могли повредить машины и механизмы. Запрещается прокладка проводов рядом с газосварочными шлангами и трубопроводами, расстояние между сварочным проводом и трубопроводом кислорода должно быть не менее 0,5 м, а между трубопроводами ацетилена и других горючих газов -1м.

При выполнении электросварочных работ внутри барабанов котлов, в закрытых емкостях или полостях конструкции, подземных сооружениях электросварщик обязан соблюдать следующие требования безопасности:

- рабочее место должно быть обеспечено вытяжной вентиляцией, а в особых случаях сварку следует производить в шланговом противогазе;

- применять освещение напряжением не выше 12 В, устанавливая трансформатор вне емкости;

- работы необходимо осуществлять с применением предохранительного пояса с креплением его к веревке, другой конец которой должен держать страхующий снаружи емкости;

- электросварочный аппарат должен иметь электроблокировку, обеспечивающую автоматическое отключение напряжения холостого хода или ограничение его до напряжения 12 В с выдержкой времени не более 0,5 с;

- сварщик при работе должен пользоваться диэлектрическими перчатками, галошами, ковриком, а также изолирующим шлемом.

Требования безопасности во время работ

- следить, чтобы подручные или выполняющий совместно со сварщиком работы персонал пользовались защитными средствами;

- следить, чтобы шлак, брызги расплавленного металла, огарки электродов, обрезки металла и других предметов и личный инструмент не падали на работающий персонал и проходящих людей;

- постоянно следить за исправностью электрододержателя и провода (прямого) к нему;

- следить, чтобы провода сварочной цепи не подвергались механическим, тепловым и прочим воздействиям, могущим вызвать нарушение и повреждение их электроизоляции;

- в перерывах в процессе сварки проверять состояние и наличие защитных заземлений на корпусах электросварочной аппаратуры;

- во время перерывов в работе электросварщику запрещается оставлять на рабочем месте электрододержатель, находящийся под напряжением, сварочный аппарат необходимо отключать, а электрододержатель закреплять на специальной подставке или подвеске;

- если в процессе работы или в перерывах на рабочем месте будет обнаружен запах горючего газа (утечка из газового поста газопровода, газового баллона), то немедленно прекратить электросварочные работы, сообщить производителю работ (бригадиру или мастеру), произвести отключение источника сварочного тока, уйти в безопасное место;

- отключить источник сварочного тока от питающей сети в следующих случаях: уходя с рабочего места даже на короткое время; при временном прекращении работы; при перерыве в подаче электроэнергии; при обнаружении какой-либо неисправности; при уборке рабочего места;

- подключение и отключение сварочных аппаратов, а также их ремонт должны осуществляться специальным персоналом через индивидуальный рубильник.

Электросварщику запрещается:

- очищать сварной шов от шлака, брызг металла и окалины без защитных очков;

- работать под подвешенным грузом;

- сваривать деталь на весу;

- прикасаться голыми руками даже к изолированным проводам и токоведущим частям сварочной установки;

- выполнять ручную электродуговую сварку от источников тока, напряжение холостого хода которых превышает 80 В для переменного тока, 100 В для

- постоянного тока;

- самостоятельно менять полярность прямого и обратного провода;

- прикасаться к свариваемым деталям при смене электродов;

- класть электрододержатель на металлические конструкции;

- производить электросварочные работы во время грозы, под дождем или снегопадом без навеса;

- производить электросварочные работы с приставных лестниц;

- регулировать величину сварочного тока при замкнутой цепи, при работе с аппаратом переменного тока;

- выполнять электросварочные работы на трубопроводах, арматуре, сосудах и других элементах тепломеханического оборудования, находящегося под давлением.

Также запрещается одновременная работа электросварщика и газосварщика (газорезчика) внутри закрытой емкости или резервуара.

Требования безопасности в аварийных ситуациях

При возникновении очагов пожара необходимо немедленно сообщить о случившемся администрации, одновременно выключить вентиляцию, источник тока и приступить к тушению огня местными средствами пожаротушения до прихода пожарных.\r\n\r\nВ случае появления аварийной ситуации, опасности для своего здоровья или здоровья окружающих людей следует отключить источник тока, покинуть опасную зону и сообщить об опасности непосредственному руководителю.\r\n\r\nПри несчастном случае необходимо немедленно сообщить мастеру, бригадиру или находящемуся вблизи другому рабочему, принять меры по оказанию первой помощи другим пострадавшим.

Требования безопасности по окончании работы

По окончании работы электросварщик обязан:

- выключить рубильник сварочного аппарата, а при работе на автоматах и полуавтоматах — перекрыть воду;

- при сварке в защитных газах закрыть вентиль баллона и снять давление на редукторе;

- собрать провода и защитные приспособления, уложить их в отведенное место или сдать в кладовую;

- выключить местную вентиляцию;

- убрать рабочее место от обрезков металла, огарков электродов и других материалов;

- перед уходом с рабочего места тщательно осмотреть все места, куда могли долетать раскаленные частицы металла, искры, шлак, и убедиться в отсутствии тлеющих предметов — очагов возможного возникновения пожара; сдать сменщику и руководителю рабочее место чистым, сообщить обо всех неисправностях и замечаниях, выявленных во время работы; снять спецодежду и повесить ее в шкаф, вымыть лицо и руки или принять душ.

Производственные помещения для проведения электросварочных работ должны отвечать требованиям действующих строительных норм и правил, санитарных норм проектирования промышленных предприятий, утвержденных Госстроем, и правил устройства электроустановок. Стены и оборудование цехов (участков) электросварки необходимо окрашивать в серый, желтый или голубой цвет с диффузным (рассеянным) отражением света. Полы производственных помещений для выполнения сварки должны быть несгораемые, обладать малой…

Производственные помещения для проведения электросварочных работ должны отвечать требованиям действующих строительных норм и правил, санитарных норм проектирования промышленных предприятий, утвержденных Госстроем, и правил устройства электроустановок. Стены и оборудование цехов (участков) электросварки необходимо окрашивать в серый, желтый или голубой цвет с диффузным (рассеянным) отражением света.

Полы производственных помещений для выполнения сварки должны быть несгораемые, обладать малой теплопроводностью, иметь ровную нескользкую поверхность, удобную для очистки, а также удовлетворять санитарно-гигиеническим требованиям в соответствии с действующими строительными нормами и правилами.

Производственные помещения должны быть оборудованы общеобменной приточно-вытяжной вентиляцией, соответствующей строительным нормам и правилам отопления, вентиляции и кондиционирования воздуха. Воздухообмены следует рассчитывать на разбавление вредных веществ, неуловленных местными вытяжными устройствами, до уровней ПДК в соответствии с ГОСТ 12.1.005-88, перечнями ПДК, санитарными нормами, строительными нормами и правилами, утвержденными Минздравом и Госстроем России.

Подачу приточного воздуха следует осуществлять в рабочую зону или наклонными струями в направлении рабочей зоны. Возможно использование сосредоточенной подачи через регулируемые воздухораспределители. В сборочно-сварочных цехах следует предусматривать воздушное отопление, совмещенное с приточной вентиляцией. Дополнительно в случае необходимости следует использовать воздушно-отопительные агрегаты.

Естественное и искусственное освещение сварочных, сборочно-сварочных цехов, площадок и рабочих мест должно быть организовано в соответствии со строительными нормами и правилами естественного и искусственного освещения, утвержденными Госстроем и отраслевыми документами. Освещение при выполнении сварки внутри замкнутых и труднодоступных пространств (котлов, отсеков, цистерн) должно осуществляться наружным освещением светильниками направленного действия или местным освещением ручными переносными светильниками с напряжением не более 12 В. При этом освещенность рабочей зоны должна быть не менее 30 лк.\r\n\r\nРабочие места электросварщиков должны ограждаться переносными или стационарными светонепроницаемыми ограждениями (щитами, ширмами или экранами) из несгораемого материала, высота которых должна обеспечивать надежность защиты. При интенсивности теплового облучения работающих, превышающей санитарные нормы микроклимата производственных помещений, утвержденные Минздравом СССР, следует предусматривать специальные средства защиты (экранирование источника, воздушное душирование, средства индивидуальной защиты и др.).

РАЗМЕЩЕНИЕ ОБОРУДОВАНИЯ И ОРГАНИЗАЦИЯ РАБОЧИХ МЕСТ

Рабочие места при выполнении сварочных работ могут быть постоянными и временными, стационарными и нестационарными. Стационарные рабочие места организуются на действующих предприятиях в специально оборудованных помещениях и на открытых площадках. Нестационарные рабочие места организуются на строящихся или действующих предприятиях (объектах) при производстве строительных, монтажных и других временных работ.

Кабина на два поста и более, а также рабочие места сварщиков ручной и механизированной дуговой сварки на поточных и конвейерных линиях должны быть разделены ограждающими ширмами, защищающими сварщиков от излучения дуги, брызг расплавленного металла, и обеспечивать достаточное пространство для каждого работающего.

При выполнении сварочных работ в одном помещении с другими работами должны быть приняты меры, исключающие возможность воздействия опасных вредных производственных факторов на работающих. При выполнении сварки на разных уровнях по вертикали должна быть предусмотрена защита персонала, работающего на нижерасположенных уровнях, от случайного падения предметов, огарков электродов, брызг металла и т. п.

Стационарные рабочие места при сварке металлоконструкций массой более 15 кг должны быть оборудованы сборочными стендами и грузоподъемными устройствами в соответствии с санитарными нормами, утвержденными Минздравом. При сварке мелких и малогабаритных (массой до 15 кг) изделий стационарные рабочие места должны оборудоваться столами сварщиков. Стационарные стенды сварки изделий следует оборудовать поворотно-подъемными вытяжными устройствами и перемещаемыми воздухоприемниками.

При сварке изделий с подогревом рабочее место должно быть специально оборудовано экранами, укрытиями для подогретого изделия или панелями радиационного охлаждения, обеспечивающими снижение облучения сварщика в соответствии с требованиями санитарных норм микроклимата производственных помещений, утвержденных Минздравом СССР.

При выполнении работ в сборочно-сварочных цехах в холодный период года заготовки и изделия, подлежащие сварке, должны подаваться в цех заранее, чтобы к началу сварки их температура была не ниже температуры воздуха в цехе.

Рабочее место на поточно-механизированной или конвейерной сборочно-сварочной линии должно быть оборудовано креслом по ГОСТ 21889-76 или сиденьями со спинкой, изготовленными из нетеплопроводного материала.

Рабочие места, расположенные выше 1,3 м от уровня земли или сплошного перекрытия, должны быть оборудованы ограждениями в соответствии с ГОСТ 12.4.059-78 высотой не менее 1,1м, состоящими из поручня, одного промежуточного элемента и бортовой доски шириной не менее 0,15 м. При производстве сварочных работ на высоте более 5 м должны устраиваться леса (площадки) из несгораемых или трудносгораемых материалов в соответствии с требованиями ГОСТ 268 87 — 86, ГОСТ 27321-87, ГОСТ 24258-88.

При отсутствии лесов (площадок) электросварщики должны пользоваться предохранительными поясами и огнестойкими страховочными фалами с карабинами. Рабочие должны пользоваться специальными сумками для инструмента и сбора огарков электродов.

Ширина проходов между оборудованием, движущимися механизмами и перемещаемыми деталями, а также стационарными многопостовыми источниками питания должна быть не менее 1,5 м. Проходы между стационарными однопостовыми источниками питания должны быть шириной не менее 0,8 м. При установке I однопостового источника питания у стены расстояние от стены до источника должно быть не менее 0,5 м.

Подключение и отключение сети питания электросварочного оборудования, а также его ремонт должен производить электротехнический персонал. Прокаливание и сушка проволоки, флюса, электродов должны производиться в специально предназначенном для этих целей оборудовании.

Работа в замкнутых или ограниченных пространствах производится сварщиком под контролем наблюдающего со второй квалификационной группой по технике безопасности (или выше), который должен находиться снаружи. Сварщик должен иметь предохранительный пояс с канатом, конец которого находится у наблюдающего.

Обезжиривание поверхностей свариваемых изделий следует производить растворами, состав которых допущен к применению органами санитарного и пожарного надзора.

Отработанные материалы (огарки электродов, шлаковая корка, технологические образцы, отходы обезжиривания и др.) должны собираться в металлические емкости и по мере накопления вывозиться с участков в отведенные на территории предприятия места для сбора и утилизации.

Организация технологических процессов сварки должна соответствовать требованиям Правил устройства электроустановок (ПУЭ) и предусматривать максимально возможную механизацию, автоматизацию, дистанционное управление процессами сварки или его отдельными элементами, а также должны быть приняты меры по локализации опасных и вредных производственных факторов. Оборудование, используемое для сварки, должно соответствовать требованиям ГОСТ 12.2.003-74, ГОСТ 12.2.049-80; требования безопасности к электротехническим устройствам —…

Организация технологических процессов сварки должна соответствовать требованиям Правил устройства электроустановок (ПУЭ) и предусматривать максимально возможную механизацию, автоматизацию, дистанционное управление процессами сварки или его отдельными элементами, а также должны быть приняты меры по локализации опасных и вредных производственных факторов. Оборудование, используемое для сварки, должно соответствовать требованиям ГОСТ 12.2.003-74, ГОСТ 12.2.049-80; требования безопасности к электротехническим устройствам — требованиям ГОСТ 12.2.007.8-75, Правилам устройства электроустановок (ПУЭ), Правилам технической эксплуатации электроустановок потребителей (ПТЭ) и Правилам техники безопасности при эксплуатации электроустановок потребителей (ПТБ).

Сварка изделий средних и малых размеров в стационарных условиях должна производиться в специально оборудованных кабинах. Кабины должны быть с открытым верхом и выполнены из негорючих материалов. Между стенкой и полом кабины следует оставлять зазор, высота которого определяется видом сварки. Площадь кабины должна быть достаточной для размещения сварочного оборудования, стола, устройства местной вытяжной вентиляции, свариваемого изделия, инструмента.

Свободная площадь в кабине на один сварочный пост должна быть не менее 3 м2 (ГОСТ 12.3.003-86). Ширина проходов с каждой стороны рабочего стола и стеллажа должна быть не менее 1 м. Не допускается проведение сварки при неработающей местной вытяжной вентиляции.

Размещение постов аргонодуговой сварки должно исключать возможность утечки и проникновения защитного газа в смежные и расположенные ниже помещения.

Стационарные посты сварки должны быть оборудованы местными отсосами. Объем удаляемого воздуха для стандартного сварочного стола от одного поста следует принимать равным не менее 1500 м3/ч, причем скорость всасывания в точке сварки должна быть не менее 0,2 м/с. При сварке внутри закрытых и труднодоступных пространств следует применять переносные воздухоприемники с производительностью не менее 150 м3/ч воздуха от одного поста.

Воздухоприемники, встроенные в сварочное оборудование, должны удалять из зоны сварки воздух:

- при полуавтоматической сварке в С02 на токах 250-500А — не менее 50 м3/ч;

- при автоматической сварке в С02 — не менее 150 м3/ч воздуха.

При этом скорость всасывания при сварке в инертных газах и смесях не более 0,3 м/с, а при сварке в активных газах и смесях активных газов с инертными — не более 0,5 м/с.

Сварка в замкнутых и труднодоступных пространствах должна производиться по наряду-допуску на особо опасные работы при выполнении следующих условий:

- установки контрольных постов для наблюдения за электросварщиками;

- наличия люка (люков) для прокладки коммуникаций и эвакуации работающих;

- непрерывной работы местной вытяжной вентиляции и средств, исключающих накопление вредных веществ в воздухе выше предельно допустимых концентраций и содержание кислорода менее 19% (по объему);

- наличия в сварочном оборудовании устройства прекращения подачи защитного газа при выключении напряжения в сварочной цепи;

- наличия ограничителя напряжения холостого хода при ручной дуговой сварке переменным током (ограничитель, выполненный в виде приставки, должен быть заземлен отдельным проводником).

Примечание. Замкнутыми пространствами (помещениями) считаются пространства, ограниченные поверхностями, имеющие люки (лазы), с размерами, препятствующими свободному и быстрому проходу через них работающих и затрудняющими естественный воздухообмен; труднодоступными пространствами (помещениями) следует считать такие, в которых ввиду малых размеров затруднено выполнение работ, а естественный воздухообмен недостаточен.

Перед сваркой сосудов, в которых находились горючие жидкости и вредные вещества, должна быть произведена их очистка, промывка, просушка, проветривание и проверка отсутствия опасной концентрации вредных веществ в соответствии с ПТЭ и ПТБ, утвержденными Главгосэнергонадзором.

При сварке материалов, обладающих высокой отражающей способностью (алюминия, сплавов алюминия, сплавов на основе титана, нержавеющей стали), для защиты электросварщиков и работающих рядом от отраженного оптического излучения следует экранировать сварочную дугу встроенными или переносными экранами и по возможности экранировать поверхности свариваемых изделий.

При сварке торированными электродами необходимо выполнять требования основных санитарных правил при работе с радиоактивными веществами и другими источниками ионизирующих излучений и санитарных правил при сварке, наплавке и резке металлов, утвержденных Минздравом.

Операции по заточке торированных электродов должны производиться на заточных станках, установленных в отдельных помещениях и оборудованных местными отсосами. Абразивная пыль должна собираться в закрываемые металлические емкости и удаляться в сборник твердых радиоактивных отходов. Дозиметрический контроль при работе торированными электродами проводится в соответствии с основными санитарными правилами работы с радиоактивными веществами и другими источниками ионизирующих излучений, утвержденными Минздравом.

Подача защитного газа при сварке торированными электродами должна прекращаться только после остывания конца торированного электрода спустя 20-30 с по окончании сварки.

Эксплуатация баллонов, контейнеров со сжиженным газом и рамп должна осуществляться в соответствии с правилами устройства и безопасной эксплуатации сосудов, работающих под давлением, утвержденными Госгортехнадзором.

При выполнении автоматической сварки на установке, сварочная головка которой расположена на высоте более 1,6 м от уровня пола, должна быть предусмотрена рабочая площадка для оператора. Площадка должна иметь неэлектропроводное покрытие и ограждение в соответствии с требованиямиГОСТ 12.4.059-89.

Дуговая сварка металлов может сопровождаться наличием ряда вредных и опасных производственных факторов, к числу которых относятся: повышенная температура поверхностей оборудования, материалов; повышенная температура воздуха рабочей зоны; опасный уровень напряжения в электрической цепи, замыкание которой может произойти через тело человека; повышенная яркость света; повышенный уровень ультрафиолетовой радиации; искры, брызги и выбросы расплавленного металла; передвигающиеся изделия,…

Дуговая сварка металлов может сопровождаться наличием ряда вредных и опасных производственных факторов, к числу которых относятся:

- повышенная температура поверхностей оборудования, материалов;

- повышенная температура воздуха рабочей зоны;

- опасный уровень напряжения в электрической цепи, замыкание которой может произойти через тело человека;

- повышенная яркость света;

- повышенный уровень ультрафиолетовой радиации;

- искры, брызги и выбросы расплавленного металла;

- передвигающиеся изделия, заготовки, материалы;

- взрывоопасность;

- системы под давлением;

- высота.

Дуговая электросварка должна выполняться в соответствии с требованиями ГОСТ 12.3.003-86 Работы электросварочные. Требования безопасности, ГОСТ 12.1.004-91 Пожарная безопасность. Общие требования, ГОСТ 12.1.010-76 Взрывобезопасность. Общие требования, ГОСТ 12.3.002-75 Процессы производственные. Общие требования безопасности, Санитарными правилами при сварке, наплавке и резке металлов, утвержденными Министерством здравоохранения, Правилами пожарной безопасности при проведении сварочных и других огневых работ на объектах народного хозяйства.

Концентрации вредных веществ в воздухе рабочей зоны при выполнении различных видов сварки не должны превышать предельно допустимых концентраций (ПДК), регламентированных ГОСТ 12.1.005-88и перечнями ПДК, утвержденными Минздравом. Проверка состояния воздушной среды осуществляется путем определения концентраций вредных веществ в зоне дыхания (под щитком) сварщика, а также в воздухе производственных помещений.

Уровни опасных и вредных производственных факторов в рабочей зоне не должны превышать установленных значений:

- уровень шума — по ГОСТ 12.1.003-83 и Санитарным нормам, утвержденным Минздравом;

- уровни локальной и общей вибрации — по ГОСТ 12.1.012-90 и Санитарным правилам, утвержденным Минздравом.

Электрические поля токов промышленной частоты должны соответствовать требованиям ГОСТ 12.1.002-84; магнитные поля — предельно допустимым уровням магнитных полей частотой 50 Гц, утвержденных Минздравом; предельно допустимые уровни напряжений и токов — по ГОСТ 12.1.038-82; защитное заземление и зануление — по ГОСТ 12.1.030-81; электромагнитные поля радиочастот — по ГОСТ 12.1.006-84; уровни ионизирующего излучения не должны превышать Норм радиационной безопасности, утвержденных Минздравом.

Реальные условия труда при сварке и с применением родственных технологий сопровождаются комплексом опасных и вредных производственных факторов.

Наиболее характерным вредным фактором практически для всех способов дуговой сварки является образование и поступление в воздух рабочей зоны сварочных аэрозолей, содержащих токсические вещества. Длительное воздействие на организм сварщика вредных аэрозолей может привести к возникновению таких профессиональных заболеваний, как пневмокониоз, пылевой бронхит, интоксикация металлами и газами и др.

Дуговая сварка, за исключением сварки под флюсом, сопровождается оптическим излучением в ультрафиолетовом, видимом и инфракрасном диапазонах, многократно превышающем физиологически переносимую глазом человека величину. Интенсивность оптического излучения сварочной дуги и его спектральные характеристики зависят от мощности дуги, способа сварки, вида сварочных материалов, защитных и плазмообразующих газов. При отсутствии средств индивидуальной защиты возможны поражения органов зрения (электроофтальмия, конъюнктивит, катаракта) и кожных покровов (ожоги и т. п.).

Интенсивность инфракрасного (теплового) излучения от свариваемых изделий и сварочной ванны определяется температурой изделий, их габаритами и конструкцией, а также температурой и размерами сварочной ванны. При отсутствии средств индивидуальной защиты воздействие теплового излучения с интенсивностью, превышающей допустимый уровень, может привести к нарушениям терморегуляции, тепловому удару. Контакт с нагретым металлом вызывает ожоги.

Напряженность электромагнитных полей зависит от конструкции и мощности сварочного оборудования, конфигурации свариваемых изделий. Характер их влияния на организм определяется уровнем и длительностью воздействия. Как правило, при ручной дуговой сварке напряженность магнитного поля незначительна (до 300 А/м), при полуавтоматической и автоматической сварке изделий больших толщин достигает более значительных величин, однако не превышает предельно допустимых уровней.

Шум на рабочих местах при дуговой сварке является фактором умеренной интенсивности. Источники шума — сварочная дуга и источники питания. Уровень шума от сварочной дуги определяется стабильностью ее горения. Поэтому при сварке покрытыми электродами и другими сварочными материалами, в составе которых присутствуют элементы — стабилизаторы дуги, уровень шума не превышает допустимого уровня звукового давления. При сварке в углекислом газе, особенно проволокой сплошного сечения, которая не отличается высокой стабильностью горения дуги, уровни звукового давления в зависимости от режима сварки могут быть больше допустимых значений.

Разбрызгивание металла при сварке в углекислом газе проволокой сплошного сечения достигает 15%, при использовании покрытых электродов и порошковых проволок существенно меньше, при сварке под флюсом отсутствует совсем. Брызги, искры и выбросы расплавленного металла и шлака при отсутствии средств защиты могут стать причиной ожогов кожных покровов, травмирования органов зрения, а также повышают опасность возникновения пожаров.

Опасным для жизни человека считается напряжение более 42В переменного и 110В постоянного тока для помещений сварочных цехов и 12В для особо опасных условий (сырые помещения, замкнутые металлические объемы и т. п.). Однако эти значения напряжения являются довольно условными, поскольку опасность поражения электрическим током существенно зависит от продолжительности воздействия, а также от индивидуальных особенностей организма сварщика и окружающих условий. Наличие даже малых количеств алкоголя в крови резко снижает электрическое сопротивление тела человека. Мокрая или потная кожа имеет во много раз большую электропроводность, повышая тем самым опасность поражения током.

Статические и динамические физические нагрузки у сварщиков при ручной и полуавтоматической сварке вызывают перенапряжение нервной и костно-мышечной систем организма. Статические нагрузки зависят от массы сварочного инструмента (электрододержателя, шлангового держателя полуавтомата), гибкости шлангов и проводов, длительности непрерывной работы и поддержания рабочей позы (стоя, сидя, полусидя, стоя на коленях, лежа на спине). Наибольшие физические нагрузки ощущаются при выполнении сварочных работ полусидя и стоя при сварке в потолочном положении или лежа на спине в труднодоступных местах.

Динамическое перенапряжение связано с выполнением тяжелых вспомогательных работ: доставка на рабочее место заготовок, сварочных материалов, подъем и переноска приспособлений, поворот свариваемых узлов. Такие нагрузки приводят к утомляемости сварщиков и ухудшению качества сварных швов.

Следует отметить, что, кроме указанных в таблице опасных и вредных факторов, при электродуговых процессах отмечается ионизация воздуха рабочей зоны с образованием ионов обеих полярностей. Причиной этого являются электрическая и термическая ионизация в результате электродугового процесса, а также воздействие ультрафиолетового излучения дуги на воздух. Повышенная или пониженная концентрация отрицательно или положительно заряженных ионов в воздухе рабочей зоны также может оказывать неблагоприятное действие на самочувствие и здоровье работающих.

При дуговой сварке в защитных газах дополнительно появляются опасные факторы (системы, находящиеся под давлением, — баллоны с защитным газом), которые могут стать причиной взрывов.

Для защиты глаз от лучистой энергии сварочной дуги применяются защитные маски. Защитная маска изготовлена из материала с низкой теплопроводностью, не пропускающего ультрафиолетовые лучи и не воспламеняющегося от искр. Обычно в качестве материала применяется листовая фибра. В лицевой части маски сделан прямоугольный вырез, в который вставлено защитное стекло-светофильтр. В масках применяются пассивные или электронные (самозатемняющиеся) светофильтры….

Для защиты глаз от лучистой энергии сварочной дуги применяются защитные маски. Защитная маска изготовлена из материала с низкой теплопроводностью, не пропускающего ультрафиолетовые лучи и не воспламеняющегося от искр. Обычно в качестве материала применяется листовая фибра. В лицевой части маски сделан прямоугольный вырез, в который вставлено защитное стекло-светофильтр. В масках применяются пассивные или электронные (самозатемняющиеся) светофильтры.

Наружную сторону светофильтра закрывают сменным прозрачным стеклом, защищающим светофильтр от брызг расплавленного металла и шлака. Светофильтры представляют собой пластинку из темного стекла размером 121х69 мм. Они совершенно не пропускают ультрафиолетовых лучей, а инфракрасные — проникают в пределах от 0,1 до 4% от общего количества.

Наиболее удобна для сварщика защитная маска с самозатемняющимся светофильтром «Хамелеон», прозрачность которого изменяется в зависимости от интенсивности света. При использовании автоматического светофильтра (АСФ) сварщик может выполнять все стадии сварочных работ, не поднимая маску. АСФ «Хамелеон» имеет потенциометр для плавного регулирования степени затемнения. Электропитание комбинированное: от литиевого элемента и солнечной батареи.

Для защиты органов дыхания сварщика выпускаются защитные маски с системой поддува очищенного воздуха (с респирацией). Подобные маски обладают такими же возможностями по конфигурации и свойствами, как обычные маски, но поставляются в комплекте с принадлежностями для системы фильтроподдува.

Система очистки воздуха и его поддува в зону дыхания сварщика применяется совместно с защитной маской и предназначена для защиты органов дыхания сварщика в условиях сильного задымления рабочей зоны.

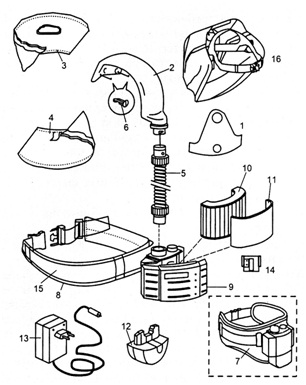

Устройство системы поддува показано на рис. 1.

Принцип работы. Фильтровентиляционный блок, который располагается на поясе 7 сварщика, под давлением подает очищенный воздух через дыхательный шланг 5 под маску 16 в систему воздухораспределения 2, которая (система) обеспечивает движение воздуха в маске в направлении от глаз. Питание фильтрующего блока происходит от подключаемого картриджа с никелево-кадмиевым аккумулятором 12, продолжительность работы которого без перезарядки 8 часов. Благодаря сменному аккумулятору можно обеспечить продолжительную эксплуатацию маски, подключая при необходимости заряженный аккумулятор. Фильтровентиляционный блок, производительность которого 140 м3/ч, обеспечивает двухступенчатую очистку воздуха, где на первой стадии фильтрации в тканевом предварительном фильтре 11 оседают крупные частицы сварочного дыма (аэрозоля), а затем в бумажном фильтре 10 тонкой очистки оседают оставшиеся частицы. Активная фильтрующая поверхность фильтра тонкой очистки — 1720 см3. Для удобства эксплуатации фильтровентиляционный блок снабжен механическим индикатором 14 степени загрязнения фильтра, что позволяет своевременно производить замену фильтрующих элементов.

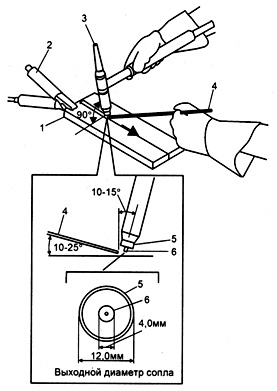

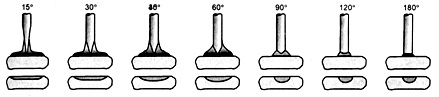

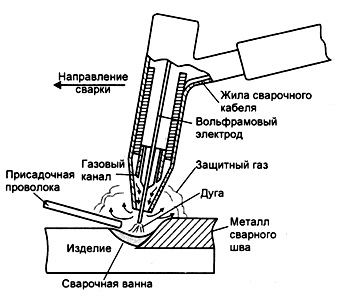

Как правило, при сварке на переменном токе длина дуги должна быть равна диаметру электрода. При сварке на постоянном токе прямой полярности с заостренным концом электрода длина дуги может быть значительно меньше диаметра электрода. Выходной диаметр сопла, чтобы обеспечить нужный газовый охват зоны сварки, должен быть не менее трех диаметров вольфрамового электрода. На рис. 16 показан…

Как правило, при сварке на переменном токе длина дуги должна быть равна диаметру электрода. При сварке на постоянном токе прямой полярности с заостренным концом электрода длина дуги может быть значительно меньше диаметра электрода.

Выходной диаметр сопла, чтобы обеспечить нужный газовый охват зоны сварки, должен быть не менее трех диаметров вольфрамового электрода. На рис. 16 показан пример определения диаметра сопла и положение горелки при сварке.

Вылет электрода — это расстояние, на которое выступает из сопла вольфрамовый электрод. Электрод может выступать из торца сопла, но не более выходного диаметра сопла. При большем вылете появляется вероятность прикосновения к сварочной ванне, сварочной проволоке, подаваемой сварщиком, или к боковой поверхности углового шва. Общее правило — начинать сварку нужно с вылета, равного одному диаметру электрода. При сварке корня стыковых и угловых швов вылет электрода увеличивают.

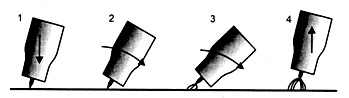

Зажигание дуги. Современные установки TIG сварки позволяют производить бесконтактный высокочастотный поджиг дуги и контактное зажигание дуги. Бесконтактное зажигание дуги производится при сварке на переменном токе, контактное — на постоянном токе.

Для бесконтактного зажигания дуги необходимо приблизить электрод горелки к изделию, но не касаясь его. Нажать кнопку включения триггера, при этом произойдет ионизация дугового промежутка и возбуждение дуги. Если в течение 1 с дуга не загорится, электронная схема отключает осциллятор. Отпустив кнопку триггера и повторно нажав ее, будет сделана вторая попытка возбуждения дуги. В большинстве случаев возбуждение дуги облегчается, если прикоснуться краем сопла к изделию.

При контактном зажигании дуги электрод приближается к изделию в месте начала сварки и слегка, на 1-2 с, касается поверхности изделия, при этом происходит разогрев заостренного конца электрода. Затем электрод медленно приподымается вверх. Разогретый конец вольфрамового электрода является хорошим источником электронов (вольфрам обладает хорошей эмиссией электронов). Происходит ионизация дугового промежутка и возбуждение дуги. Дуга формируется, когда электрод поднят.

Режим контактного зажигания имеет ограничение сварочного тока при касании электродом изделия. Это предохраняет вольфрамовый электрод от перегрева и прилипания, а металл сварного шва от загрязнения.

Описанный метод контактного зажигания дуги требует определенного навыка. Значительно более простой способ показан на рис. 17. Для зажигания дуги нужно слегка прикоснуться к изделию (1). Нажать на кнопку триггера, при этом начнет подаваться защитный газ и небольшой ток пойдет через электрод. Медленно наклонить горелку так, чтобы сопло коснулось изделия (2). Продолжить наклон, чтобы электрод оторвался от изделия. Дуга зажигается (3). Приподнять горелку, ток поднимется до заданного уровня в течение заданного времени нарастания (4).

Получение сварного шва. После того как загорится дуга, нужно держать горелку перпендикулярно к поверхности изделия и совершать небольшие круговые движения, пока не сформируется сварочная ванна. После того как сформируется сварочная ванна необходимого размера, наклонить горелку под углом 75° к поверхности изделия и начать медленно и равномерно перемещать вдоль сварного шва. Скорость перемещения выбирается такой, чтобы сварочная ванна все время оставалась яркой и жидкой. Никаких колебаний или других перемещений, кроме устойчивого движения вперед, не производится.

Когда используется присадочная проволока, необходимо сформировать сварочную ванну, как указано выше. Когда сварочная ванна станет яркой и жидкой, переместить горелку па задний край сварочной ванны и добавить металл присадочной проволоки быстрым касанием проволокой внешнего края сварочной ванны. Присадочную проволоку нужно держать под углом 15° к поверхности изделия.

Удалить присадочную проволоку и переместить дугу на внешний край сварочной ванны. Когда сварочная ванна вновь станет яркой и жидкой, повторить операцию по добавлению присадочного металла. Высота и ширина валика сварного шва зависит от скорости сварки (продольного поступательного движения), поперечного перемещения горелки и количества присадочного металла, вводимого в сварочную ванну.

В процессе сварки горячий конец присадочной проволоки не должен выходить из зоны охвата защитного газа. После прекращения сварки еще некоторое время в среде инертного газа должен находиться не только электрод и сварочная ванна, но и горячий конец присадочной проволоки.

Сварка стыкового шва без разделки кромок в нижнем положении. Сварка стыкового шва в нижнем положении производится по описанной выше методике (получение сварного шва). При выполнении сварки необходимо следить, чтобы дуга все время располагалась по линии стыка. Скорость сварки выбирается такой, чтобы получить нужную глубину проплавления. Заканчивая сварной шов, чтобы заварить кратер, нужно уменьшить угол наклона горелки и добавить больше присадочного металла.

Сварка соединения в нахлестку в нижнем положении. Возбудив дугу, сформировать сварочную ванну так, чтобы она перекрывала торец верхнего листа и поверхность нижнего листа, образуя равносторонний треугольник. Поскольку расплавленная поверхность края верхнего листа стремится стечь с образованием подреза, очень важно подобрать правильный угол наклона горелки. Присадочная проволока подается в передний край сварочной ванны через каждые 5-6 мм в количестве, достаточном для образования полнопрофильного шва. Заканчивать сварной шов, чтобы не было кратера, так же, как и в случае стыкового соединения.

Сварка углового шва таврового соединения в нижнем положении. При сварке следует учитывать, что боковая (вертикальная) поверхность нагревается сильнее и быстрее начинает плавиться. Угол наклона горелки необходим такой, чтобы большая часть тепла приходилась на горизонтальную поверхность. Для того, чтобы держать короткую дугу и иметь возможность для провара корня шва, необходимо увеличить вылет электрода. Присадочную проволоку подавать на край сварочной ванны в точку, где начинается плавление металла. Корректировка в процессе сварки угла наклона горелки и размещения присадочной проволоки помогает избежать подрезов. Кроме того, впадина сварочной ванны, чтобы избежать вогнутости шва, должна заполняться присадочной проволокой.

Сварка углового соединения в нижнем положении и <в лодочку>. Выполнение шва <в лодочку> рассмотрим на примере сварки обратной стороны углового стыка в нижнем положении. Оба края примыкающих частей должны плавиться, а сварочная ванна проходить по средней линии. Добавлять присадочный металл в количестве, достаточном для получения выпуклого шва. При сварке тонких материалов можно обходиться без присадочного материала, сплавляя кромки стыкуемых деталей.

В процессе сварки, независимо от типа соединения и его положения в пространстве, все внимание должно быть сконцентрировано на сварочной ванне. Сварочная ванна — это точка, в которой происходит расплавление и слияние металлов. Управление сварочной ванной и глубиной проплавления имеет первостепенное значение при сварке в любом пространственном положении. Есть множество факторов, которые необходимо принимать во внимание при сварке в горизонтальном, вертикальном и потолочном положении, например величина сварочного тока, скорость сварки, тип вольфрамового электрода и положение горелки.

Правила для выполнения качественного соединения в любом пространственном положении остаются те же, что и при сварке в нижнем положении. Основные — это чистота свариваемой поверхности, хорошая сборка под сварку, преднагрев, если он требуется, достаточный поток защитного газа и правильно выбранный сварочный ток. Кроме того, при сварке (кроме нижнего положения) не следует использовать большой сварочный ток и наплавлять большой валик сварного шва. Направлять дугу следует так, чтобы не допускать перегрева свариваемых деталей изделия. Перегрев приводит к свисанию металла шва или к прожогу. Добавление присадочного металла, размер валика сварного шва и порядок действий по добавлению присадочного металла необходимо выполнять правильно, чтобы гарантировать полное слияние между порциями добавленного металла.

Сварка в горизонтальном положении. При сварке в горизонтальном положении, зажигать дугу нужно на краю стыка. Затем спозиционировать горелку, наклон от горизонтали вниз — 15°, отклонение назад (от направления сварки) — 15°. После того как сформирована сварочная ванна, подвести сварочную проволоку на внешний край сварочной ванны к верхней детали изделия, затем переместить горелку по ходу сварки. Правильно выбранная длина дуги с соответствующей ей скоростью сварки предотвратит прожоги и сквозное проплавление.

Сварка в вертикальном положении. Сила тяжести — враг при сварке во всех пространственных положениях, кроме нижнего. При сварке в вертикальном положении, как снизу вверх, так и сверху вниз, сила тяжести старается потянуть вниз расплавленный металл сварочной ванны и сварного шва. Хороший сварщик, тем не менее, может использовать преимущества силы тяжести.

При сварке в вертикальном положении снизу вверх, сварка начинается внизу соединения с добавлением присадочного металла сверху. Необходимо попытаться создать <полочку> и с каждым прикосновением сварочной проволокой подымать ее выше и выше. Все время должна быть площадка для наложения следующей порции присадочного металла. Если сварной шов широкий, создать <полочку> с одной стороны шва, затем с другой и соединить их перемычкой.

При сварке стыкового шва с разделкой кромок нужно увеличить вылет электрода, а торец сопла может опираться на край шва. Горелкой совершаются небольшие колебания вверх и вниз. Эта техника сварки помогает в устойчивости руки, но затрудняет наблюдение за сварочной ванной.

При сварке сверху вниз используют поверхностное натяжение расплавленного металла и давление дуги заставляющей держать расплавленный металл в сварочной ванне. Сварка сверху вниз в вертикальном положении преимущественно применяется для сварки тонкого металла. Освоение сварки стыковых швов как без разделки кромок, так и с разделкой в вертикальном положении существенно помогает сварщику освоить сварку труб, поскольку почти все трубы свариваются по этой же технологии.

Сварка в потолочном положении. Сварка в потолочном положении для большинства сварщиков наиболее трудная. Как и при сварке в вертикальном положении, сила тяжести, заставляющая вытекать расплавленный металл из сварочной ванны, усложняет сварку. В отличие от сварки снизу вверх в вертикальном положении, когда можно создать полочку и, постепенно ее наращивая, получать сварной шов, при сварке в потолочном положении приходится полагаться только на поверхностное натяжение расплавленного металла сварочной ванны, давление дуги и комбинацию уменьшения сварочного тока и скорости сварки.

При сварке стыковых швов без разделки кромок и угловых швов в потолочном положении можно увеличить вылет электрода и опираться торцом сопла горелки об одну или обе стороны стыка. В процессе сварки сварщик может опираться несколькими пальцами руки или всей рукой, держащей горелку или присадочную проволоку, о поверхность свариваемого изделия. Это придаст устойчивость руке.

Уровень тепловложения в сварочную ванну при сварке в потолочном положении чрезвычайно важен. Вообще говоря, тепловложение в сварной шов должно быть меньше, чем при сварке в горизонтальном и нижнем положении, т. е. необходимо уменьшить сварочный ток на 5-10%. Это дает меньший размер сварочной ванны и тем самым предотвращает вытекание и падение из сварочной ванны расплавленного металла сварного шва. Кроме того, меньшая сварочная ванна более управляема. Поток же защитного газа, наоборот, нужно увеличить.

Несомненно, сварка в потолочном положении очень трудная и утомительная для сварщика. Процесс сварки медленный и долгий во времени. Большинство неопытных сварщиков считают сварку в потолочном положении неудобной. Поэтому при сварке в потолочном положении попытайтесь принять комфортабельную, непринужденную позу. Это поможет держать устойчиво и ровно горелку и манипулировать присадочной проволокой.

Сварка труб, GTAW сварка дает самые высококачественные швы при сварке труб с минимальной деформацией. Но сварка труб требует большого умения, и только сварщик, освоивший сварку стыковых швов во всех пространственных положениях, может качественно ее выполнить.

Поскольку в большинстве случаев сварка труб производится с зазором, необходимо защищать сварной шов изнутри. Это можно сделать концевой заглушкой, одеваемой на трубу, с подачей во внутрь защитного газа или просто закрыть торец трубы бумагой и уплотнить скотчем, но обязательно подать во внутрь защитный газ.

Для сварки труб необходимо применять только вольфрамовые электроды с содержанием 1,5% лантана или 2% тория. Кроме того, коническая заточка электрода должна иметь притупление диаметром 0,5 мм. Эта небольшая плоская точка помогает равномерно распределить дугу на совмещаемых краях стыка.

Наиболее популярная техника GTAW сварки — это когда сопло опирается о края сварного соединения. Эта техника использует специфический способ манипулирования горелкой с комбинацией чрезвычайно больших газовых сопел и позволяет хорошо сформировывать сварной шов при минимальной усталости сварщика. При сварке секций трубопровода между ними оставляется зазор, который должен быть меньше диаметра присадочной проволоки. Проволока должна опираться на кромки зазора, не проскальзывая вовнутрь.

Для корневого прохода опираться газовым соплом на обе кромки сварного шва, слегка поворачивая горелку от одной стороны к другой. После формирования сварочной ванны совершать небольшие медленные перемещения горелки вперед-назад, постепенно продвигаясь по ходу сварки.

Сварочная проволока не погружается периодически в сварочную ванну, а постоянно держится на ее переднем крае. Когда корневой проход завершен, на горелку устанавливается большее сопло, так, чтобы сопло опиралось на кромки зазора и на поверхность шва корневого прохода. Во время сварки совершать небольшие медленные перемещения горелки вперед-назад, постепенно продвигаясь по ходу сварки. Сварочную проволоку держать на переднем крае сварочной ванны, не окуная ее в расплавленный металл. Третий и последующие проходы выполняются так же.

Методика сварки труб с опиранием сопла на кромки шва требует увеличенного вылета электрода, но электрод не должен касаться расплавленного металла сварочной ванны.

В качестве неплавящегося электрода применяются вольфрамовые стержни диаметром от 0,5 до 6,4 мм и длинной от 76 до 610 мм. Диаметр электрода определяет величина и род сварочного тока, а также толщина свариваемого металла. Длину электрода определяет тип сварочной горелки. Наиболее распространены электроды длиной 175-178 мм и диаметром 1,0; 1,6; 2,4; 3,2 и 4,0 мм. Вольфрам…

В качестве неплавящегося электрода применяются вольфрамовые стержни диаметром от 0,5 до 6,4 мм и длинной от 76 до 610 мм. Диаметр электрода определяет величина и род сварочного тока, а также толщина свариваемого металла. Длину электрода определяет тип сварочной горелки. Наиболее распространены электроды длиной 175-178 мм и диаметром 1,0; 1,6; 2,4; 3,2 и 4,0 мм.

Вольфрам — самый тугоплавкий из известных материалов. Температура его плавления равна 3410 °С, температура кипения 10 220°С, плотность составляет 19,3 г/см3. Вольфрам сохраняет свою твердость даже тогда, когда раскален докрасна. Расход вольфрама во время сварки незначителен (сотые доли грамма на 1 м шва), а вольфрамовые стержни с добавками оксидов редкоземельных элементов еще более стойки.

В настоящее время доступны электроды с широким диапазоном химического состава. Их выбор базируется на практическом опыте и опубликованной информации. В чистый вольфрам в целях улучшения сварочно-технологических свойств вводят различные добавки, содержащие окислы редкоземельных металлов (церий, лантан, иттрий и торий).

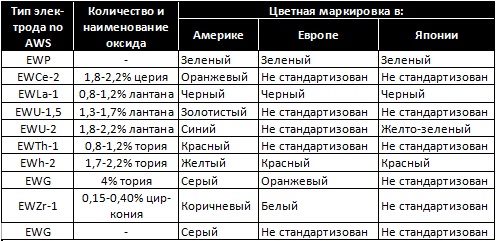

Обозначение электрода расшифровывается следующим образом. Первая буква в обозначении — Е — обозначает электрод. Вторая буква — W — обозначает, что электрод вольфрамовый. Следующие буквы: Р — чисто вольфрамовый электрод без добавок; Се — добавлен оксид церия; La — добавлен оксид лантана; Th — добавлен оксид тория; Zr — добавлен оксид циркония. Число, следующее за обозначением, указывает на процентное содержание в вольфраме оксида редкоземельного элемента.

Электроды EWG не укладываются в вышеприведенную классификацию, поэтому изготовитель указывает на этикетке рядом с типом электрода наименование и процентное содержание микродобавок.

Для удобства обращения с электродами на них наносится цветная маркировка. Однако необходимо помнить, что цветная маркировка не стандартизована, поэтому электроды, выпущенные в Америке, Европе и Японии, могут иметь различную окраску при одной и той же марке электрода.

EWP (100% вольфрама). Чисто вольфрамовый электрод с содержанием вольфрама не менее 99,5%. Электроды обеспечивают хорошую устойчивость дуги при сварке на переменном токе, сбалансированном или не сбалансированном с непрерывной высокочастотной стабилизацией (с осциллятором). Эти электроды предпочтительны для сварки на переменном синусоидальном токе алюминия, магния и их сплавов, так как они обеспечивают хорошую устойчивость дуги как в аргоновой, так и в гелиевой среде. Из-за ограниченной тепловой нагрузки рабочий конец электрода из чистого вольфрама формируют в виде шарика.

EWCe-2 (2% церия). Сплав вольфрама с 2% оксида церия (церий — самый распространенный нерадиоактивный редкоземельный элемент) улучшает эмиссию электрода. Улучшается начальный запуск дуги и увеличивается допустимый сварочный ток. Электроды EWCe-2 — универсальные, ими можно с успехом сваривать на переменном токе и на положительном прямой полярности.

По сравнению с чисто вольфрамовым электродом, цериевый электрод дает большую устойчивость дуги даже при малых значения тока. Электроды применяются для орбитальной сварки труб, сварки трубопроводов и тонколистовой стали. При сварке этими электродами с большими значениями тока происходит концентрация оксида церия в раскаленном конце электрода. Это является недостатком цериевых электродов.

EWLa-1 (1% лантана), EWLa-1.5 (1,5% лантана) и EWLa-2 (2% лантана). Электроды из сплава вольфрама с оксидом лантана имеют очень легкий первоначальный запуск дуги, низкую склонность к прожогам, устойчивую дугу и отличную характеристику повторного зажигания дуги.

Добавление 1-2% оксида лантана увеличивает максимальный ток, несущая способность электрода примерно на 50% больше для данного типоразмера при сварке на переменном токе, чем чисто вольфрамового. Лантановые электроды — дорогие, особенно с большим содержанием лантана. По сравнению с цериевыми и ториевыми, лантановые электроды имеют меньший износ рабочего конца электрода.

Лантановые электроды более долговечны и меньше загрязняют вольфрамом сварной шов. Оксид лантана равномерно распределен по длине электрода, что позволяет длительное время сохранять при сварке первоначальную заточку электрода. Это серьезное преимущество при сварке на постоянном (прямой полярности) или переменном токе от улучшенных источников сварочного тока, сталей и нержавеющих сталей. При сварке на переменном синусоидальном токе рабочий конец электрода должен иметь сферическую форму.

EWTh-2 (2% тория), EWTh-1 (1% тория). Наиболее распространенные электроды, поскольку они первые показали существенные преимущества композиционных электродов над чисто вольфрамовыми при сварке на постоянном токе. Тем не менее, торий — радиоактивный материал низкого уровня, таким образом, пары и пыль, образующаяся при заточке электрода, могут влиять на здоровье сварщика и безопасность окружающей среды.

Сравнительно небольшие выделения тория при эпизодической сварке, как показала практика, не являются фактором риска. Но, если сварка производится в ограниченных пространствах регулярно и в течение длительного времени или сварщик вынужден вдыхать пыль, образующуюся при заточке электрода, необходимо в целях безопасности оборудовать места производства работ местной вентиляцией.

При сварке на переменном токе торец электрода не обрабатывают в форме сферы, как для чисто вольфрамовых и лантановых электродов, взамен этого делают небольшие выпуклости. При сварке на переменном синусоидальном токе, дуга перебегает с выступа на выступ, вызывая брожение дуги, что часто нежелательно при выполнении некоторых работ.

Торированные электроды хорошо работают при сварке на постоянном токе и с улучшенными источниками тока, при этом, в зависимости от поставленной задачи, можно менять угол заточки. Торированные электроды хорошо сохраняют свою форму при больших сварочных тока даже в тех случаях, когда чисто вольфрамовый электрод начинает плавиться с образованием на конце сферической поверхности.

EWZr-1 (1% циркония). Электроды с добавлением оксида циркония предпочтительны для сварки на переменном токе, когда не допускается даже минимальное загрязнение сварочной ванны. Электроды дают чрезвычайно стабильную дугу. Допустимая токовая нагрузка на электрод несколько выше, чем на цериевые, лантановые и ториевые электроды. Рабочий конец электрода при сварке на переменном токе обрабатывается в форме сферы.

EWG. В эту категорию входят вольфрамовые электроды, содержащие нестандартизованное количество оксидов или смесь оксидов редкоземельных элементов. Количество добавок в целях улучшения характеристики дуги, допустимого сварочного тока, долговечности электрода и т. п. определяет производитель.

Вольфрамовые электроды для GTAW сварки легко распознать по цветным меткам (табл. 17).

Применение электродов для GTAW сварки существенно отличается от применения плавящихся электродов при других видах дуговой сварки. Вольфрамовый электрод не плавится и не используется в качестве присадочного металла, как при SMAW или GMAW сварке. По крайней мере, он не собирается плавиться и становиться частью сварного шва.

Тем не менее, в тех случаях, когда выбран неправильный тип или диаметр электрода, завышен сварочный ток, выбрана неправильная полярность или неправильная технология сварки, вольфрамовые частицы могут передаваться через дугу в сварочную ванну. От выбора источника сварочного тока зависит количество частиц вольфрама, попавших в сварной шов. Чрезмерное кратковременное повышение сварочного тока или пики могут вызвать <плевание> вольфрамом. Чрезмерное очищающее действие дуги при сварке алюминия и магния вызывает полуволновой эффект, при котором частицы вольфрама могу передаваться через дугу.

Основной параметр при выборе электрода — сварочный ток. Сварочный ток зависит от множества причин, включая тип и толщину металла, пространственное положение сварки, защитный газ, тип горелки и т. п. Электрод выбранного диаметра допускает максимальный ток при сварке на постоянном токе прямой полярности, меньший на переменном токе и значительно меньший при сварке на постоянном токе обратной полярности (минус на электроде). Следует также учитывать, что допустимый интервал сварочного тока зависит и от защитного газа или газовой смеси. Превышение допустимого тока приводит к перегреву и разрушению вольфрамового электрода. Снижение ниже определенного значения ухудшает стабильность дуги.

При сварке методом TIG форма валика шва зависит от многих факторов, большинство из которых являются внешними, независимыми от сварщика. К ним относятся конструкция крепления и подготовки деталей под сварку, присадочный материал, сила тока, а также характеристики сварочного источника. Особое внимание необходимо уделять выбору и подготовке сварочных электродов.

Конец неплавящегося вольфрамового электрода имеет форму усеченного конуса. Большие угол конуса и диаметр наконечника обеспечивают увеличение срока службы электрода, хорошие условия для проплавления, позволяют выполнять сварку узкой дугой на формированных режимах без опасности эрозии электрода. Уменьшение угла и диаметра повышает стабилизацию горения дуги, а также позволяет сваривать на меньшем токе.

Воспроизводимость геометрии формы наконечника электрода является обязательной для обеспечения качественной сварки. Она может быть достигнута путем механизированного шлифования конца электрода. При ручном шлифовании электродов не удается обеспечить стабильную и оптимальную геометрию каждого электрода. Любое отклонение от оптимальной формы оказывает отрицательное влияние на качество шва.

Обработка наконечника электрода. Протекание сварочного тока происходит в основном в поверхностном слое электрода и зависит от качества поверхности. Царапины и следы шлифования оказывают большое влияние на проводимость электрода. Поэтому важно обеспечивать шлифование электрода строго параллельно его оси. Для оптимальной геометрии электрода нужно, чтобы чистота поверхности составляла 0,5 Ra. В электродах, шлифованных перпендикулярно к оси или чистота поверхности которых больше 0,5 Ra, ток протекает нестабильно, что, в свою очередь, может вызвать загорание дуги вне наконечника, блуждание дуги, термический ток наконечника, уменьшить срок службы электрода.

Стабильного качества шва можно достичь, используя электроды, подготовленные на специальных шлифовальных машинах. Обычно практикуемое ручное затачивание на наждаках применять не следует. Пыль при шлифовании вольфрамовых электродов вредна для человека, особенно пыль <улучшенных> электродов (например, торированных), которые содержат радиоактивный материал. Поэтому шлифовальные машины должны иметь приспособления для отсоса пыли.

Чисто вольфрамовые электроды, подготовленные для сварки на переменном токе, должны иметь сферическую или шарообразную форму рабочего конца электрода. Диаметр сферы не должен превышать диаметр электрода более чем в 1,5 раза. При большом сварочном токе и малом размере сферы возможна эрозия электрода и загрязнение металла сварного шва. Если же наоборот диаметр сферы слишком большой, а сварочный ток мал, дуга начинает брожение по поверхности сферы, при этом она становится трудноуправляемой.

При сварке от сбалансированных источников, вплоть до 90% длительности отрицательной полуволны, форма электрода почти такая же, как для сварки на постоянном токе прямой полярности. Это улучшает фокусировку (сжатие) дуги и повышает тепловложение. Не применяется с чисто вольфрамовым электродом.

Поскольку при сварке на постоянном токе прямой полярности большая часть энергии выделяется в свариваемом изделии, для электрода предпочтительна коническая форма с острым или притуплённым концом. Заточка электродов — тема, на которую существует множество дискуссий. Существует множество мнений и теорий об остроте конца электрода. Общая практика показывает, что при сварке на постоянном токе длина конуса заточки должна быть 2-2,5 диаметра электрода. Угол заточки — 14-60°. Электродом с заостренным концом предпочтительно сваривать очень тонкие металлы (0,125-1,0 мм). При сварке более толстого металла желательно притуплять конец электрода, иначе может произойти перегрев и расплавление кончика электрода, вызывая при этом загрязнение металла сварного шва. На рис. 14 показано влияние угла заточки и притупления на процесс и характер сварки.

Протекание сварочного тока происходит в основном в поверхностном слое электрода и зависит от качества поверхности. Вольфрам имеет большую твердость, чем большинство абразивных кругов, следовательно, и обрабатывать его нужно на алмазном круге или абразивном круге из боразона. Царапины и следы шлифования оказывают большое влияние на проводимость электрода. Поэтому важно обеспечивать шлифование электрода строго параллельно его оси. Если заточка электрода произведена на крупнозернистом абразивном круге или поперек оси электрода, гребни царапин, образовавшиеся при обработке, могут расплавиться при сварке и вызвать загрязнение сварного шва.

На абразивном круге, на котором производится заточка вольфрамовых электродов, не должны обрабатываться никакие другие материалы. Частицы инородного материала, оставшиеся между зернами абразивного круга, затираются в царапины при заточке электрода. При сварке они постепенно переходят в сварной шов, вызывая загрязнение металла сварного шва.

Поверхность вольфрамового электрода после сварки должна быть светлой и блестящей. Матовая поверхность указывает на избыточный сварочный ток. Окраска поверхности от синего до пурпурного или черного цвета свидетельствует о недостатке защитного газа. Это означает, что атмосферный воздух попал на разогретый электрод. Продолжать сварку этим электродом нельзя, при сварке начнется отслоение оксидной пленки и загрязнение сварного шва.

Существует правило — прекращение подачи защитного газа должно производиться не ранее чем через 1 с на каждые 10 А сварочного тока. За это время электрод и металл сварочной ванны успеют остыть до температуры, при которой не происходит окисление поверхности.

Наиболее часто загрязнение электрода происходит из-за контакта электрода с металлом сварочной ванны или со сварочной проволокой. Окисление (загрязнение) электрода может произойти и при чрезмерно большом расходе защитного газа для данного типа сопла. Струя газа превращается из ламинарной в турбулентную, завихряясь, подсасывает воздух в зону горения дуги.

Часто недооценивается потенциальная угроза, связанная с удалением загрязнения с наконечника электрода. Шлифование загрязненного наконечника кажется удобным решением задачи, однако, единственный надежный способ устранения загрязнений наконечника — его обрезка. Следует заметить — именно обрезка, а не обломка. Обломка может дать зазубренный торец электрода, привести к расщеплению конца или изгибу электрода. Все это, в свою очередь, приводит к перегреву электрода и к слабо сформированной дуге.

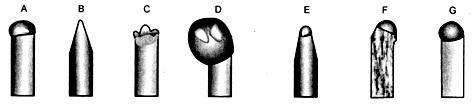

На рис. 15 показан рабочий вольфрамовый электрод диаметром 3,2 мм. Следует обратить внимание на форму конца электрода.

Электрод А имеет сферический конец. Этот чисто вольфрамовый электрод использовался для сварки на переменном синусоидальном токе алюминия. Сферическая поверхность торца электрода светлая и блестящая.

Электрод В. Вольфрамовый электрод с содержанием 2% тория имеет конусообразную заточку и использовался для сварки на постоянном токе прямой полярности.

Электрод С. Вольфрамовый электрод с содержанием 2% тория использовался для сварки на переменном синусоидальном токе алюминия. На изображении видно, что, в отличии от сферической поверхности конца вольфрамового электрода, на торце торированного электрода имеется небольшая выпуклость в форме шара.

Электрод D. Чисто вольфрамовый электрод, использовавшийся для сварки на переменном синусоидальном токе алюминия (при сварке от источника с прямоугольной формой импульса был установлен баланс на чрезмерное очищающее действие). Этот электрод был подвергнут действию сварочного тока, превышающему допустимый. Из рисунка видно, что <шар> начал свисать на одну сторону. Это было вызвано расплавлением вольфрама. Если бы сварка была продолжена, расплавленный конец упал бы в сварочную ванну.

Электрод Е. Чисто вольфрамовый электрод, который имел заточку без притупления и использовался для сварки на постоянном токе прямой полярности. На рисунке видно, что конус завершается сферической поверхностью, имеющей светлую блестящую поверхность. Чисто вольфрамовые электроды не рекомендуется затачивать без притупления. При установившейся дуге происходит сильный разогрев острия электрода, и расплавленный конец электрода падает в сварочную ванну.

Электрод F. Поверхность вольфрамового электрода сильно загрязнена. Загрязнение вызвано прикасанием электрода к сварочной проволоке. В этом случае загрязненная область должна отрезаться и затем восстанавливаться форма электрода.

Электрод G. Поверхность электрода темная. Причина — недостаточный поток защитного газа. Дальнейшее использование этого электрода приведет к загрязнению металла сварного шва.

При выполнении TIG сварки большая часть тепла выделяется в дуге, но, тем не менее, значительная часть остается в горелке. В зависимости от конструкции и максимального сварочного тока, горелки могут быть с воздушным или с водяным охлаждением Наиболее популярны горелки с воздушным охлаждением. Они не требуют дополнительного оборудования для своего охлаждения, кроме окружающего воздуха. При сварке…

При выполнении TIG сварки большая часть тепла выделяется в дуге, но, тем не менее, значительная часть остается в горелке. В зависимости от конструкции и максимального сварочного тока, горелки могут быть с воздушным или с водяным охлаждением

Наиболее популярны горелки с воздушным охлаждением. Они не требуют дополнительного оборудования для своего охлаждения, кроме окружающего воздуха. При сварке с большими значениями тока такие горелки неудобны в работе. Сварочный кабель толстый, тяжелый и жесткий, горелками с воздушным охлаждением труднее манипулировать, чем горелками с водяным охлаждением. Защитный газ, проходя по каналу в кабеле, не может охладить его.

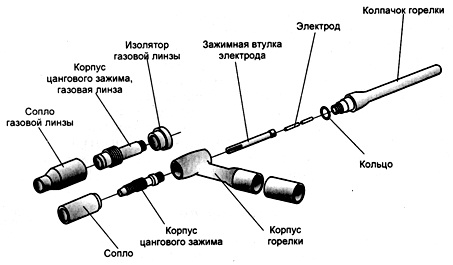

Горелки с водяным охлаждением сконструированы так, что вода, охладив горелку, проходит по кабелю, охлаждая его. Поэтому горелки с водяным охлаждением имеют более тонкие и легкие подводящие кабеля. Такой горелкой значительно легче выполнять большие объемы работ. На рис. 13 показано устройство газовых горелок для TIG сварки.

В технической характеристике на горелку указывается минимальный расход охлаждающей воды. При снижении циркуляции воды или ее прекращении, происходит перегрев горелки и выход ее из строя. Большинство горелок с водяным охлаждением имеют устройство безопасности — плавкий предохранитель, вмонтированный в сварочный кабель. Предохранитель омывается охлаждающей водой, в случае недостаточной циркуляции или ее прекращения предохранитель перегревается и перегорает, тем самым спасая дорогую горелку. После замены предохранителя оборудование снова готово к работе.

Газовые сопла различной формы, длины и диаметра изготавливают из теплостойких материалов: керамики, металла, металлокерамики и других материалов. В качестве керамических материалов для изготовления сопел используется оксид алюминия (розовая окраска) и лава (белая окраска). Наиболее популярно керамическое сопло, но оно часто разбивается и требует замены. Горелки с водяным охлаждением чаще всего имеют металлическое сопло, охлаждаемое водой. Сопло или навинчивается на головку горелки, или надевается на посадочное место.

Газовые сопла имеют большое разнообразие как по выходному диаметру (от очень маленьких до больших), так и по длине (от коротких до сверхдлинных). Выходной диаметр сопла определяется номером сопла, умноженным на 1,6 мм (1/16 дюйма), например сопло № 5 имеет выходной диаметр 8 мм, а сопло № 6 — 9,6 мм.

Сопло из оксида алюминия имеет большую ударную прочность по сравнению с соплом из лавы, но меньшую термостойкость. Для сварки, когда происходит большое отражение тепла (угловые швы и т. п.), рекомендуется использовать сопла из лавы. Сопла из оксида алюминия в этих условиях перегреваются.

При изготовлении сопел оксид алюминия спекается в печах при температуре 1650 °С, при этом сопла уменьшаются на 18% по длине и на 27% в диаметре. При сварке в узких местах (например, углах) происходит перегрев передней части и значительное расширение. Задняя часть, закрепленная на корпусе горелки, не перегревается и, соответственно, не расширяется. Возникающие при этом большие внутренние напряжения приводят к разрушению горелки.

Газовое сопло должно быть достаточного размера, чтобы обеспечить требуемый газовый охват сварочной ванны и окружающей зоны. Каждое сопло, в зависимости от размера, пропускает только определенный объем газа. При увеличении потока газа, истекающего из сопла, струя газа из ламинарной становится турбулентной, при этом уменьшается эффективность защиты. В этом случае необходимо заменить сопло на большее.

Для снижения турбулентности выходящего из горелки защитного газа применяется газовая линза. Газовая линза — это специальным образом изготовленный корпус цангового зажима, который совместно с соплом выравнивает поток газа, устраняя завихрения. Струя газа, выходя из сопла, приобретает ламинарный характер. Это позволяет сварщику увеличивать вылет электрода, что, в свою очередь, улучшает обзор сварочной ванны и облегчает сварку в труднодоступных местах. Кроме того, для увеличения газового охвата можно использовать сопло большего диаметра.

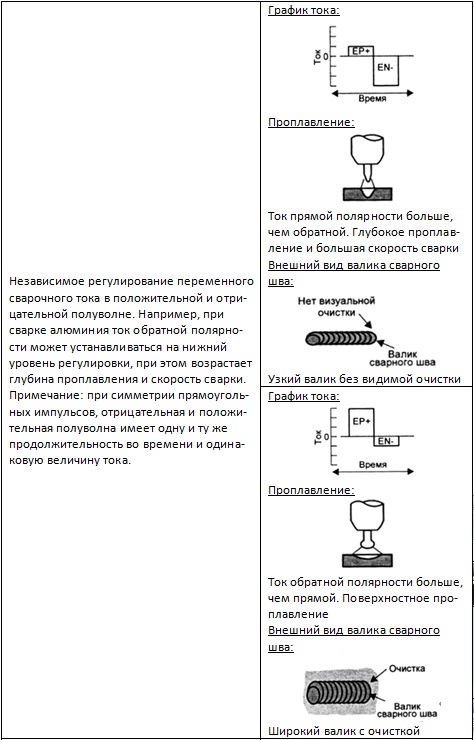

Сварка неплавящимся вольфрамовым электродом производится на прямой полярности (минус на электроде). При установившейся дуге электронный поток движется от отрицательного электрода горелки к положительному электроду (изделию), а поток положительно заряженных ионов — к электроду. При сварке на обратной полярности примерно 70% тепла сконцентрировано с положительной стороны дуги, и значительная часть этого тепла передается в зону сварки….

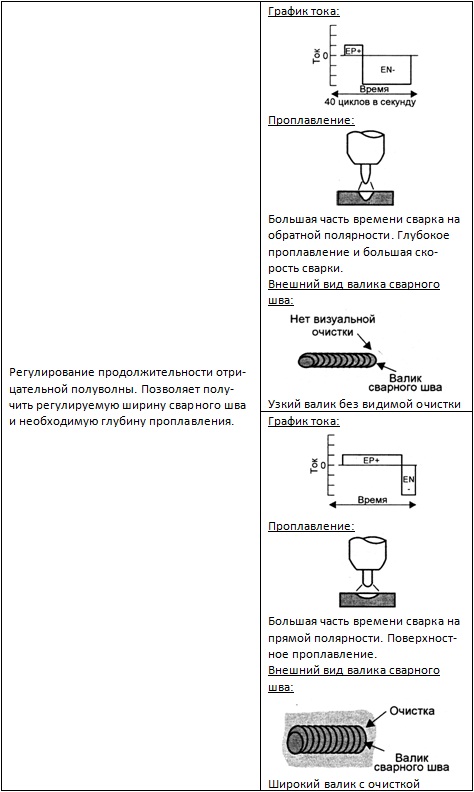

Сварка неплавящимся вольфрамовым электродом производится на прямой полярности (минус на электроде). При установившейся дуге электронный поток движется от отрицательного электрода горелки к положительному электроду (изделию), а поток положительно заряженных ионов — к электроду. При сварке на обратной полярности примерно 70% тепла сконцентрировано с положительной стороны дуги, и значительная часть этого тепла передается в зону сварки.

Прямая полярность позволяет получить узкую, сконцентрированную дугу, дающую глубокое проплавление и, соответственно, большую скорость сварки. Электрод получает меньшую часть тепловой энергии дуги и будет иметь меньшую температуру, чем при сварке на переменном токе или при сварке на обратной полярности, что, в свою очередь, позволяет уменьшить диаметр вольфрамового электрода и снизить расход защитного газа.